Overhead-Umbau auf Pokeys 57E (Ethernet) 2024

Umbauphasen – weg von USB, hin zu stabiler Hardware

Nach den ersten Erfolgen im Homecockpitbau kam bald die Ernüchterung: USB – mein größter Feind.

Immer wieder wollte ich nach Feierabend einfach einen Flug durchführen. Doch statt entspanntem Start ins virtuelle Cockpit begann der Abend oft mit einer frustrierenden Fehlersuche. Manche USB-Geräte fielen einfach aus, einzelne Ports verabschiedeten sich ohne Vorwarnung – und mit ihnen der ganze Simulator. Statt Startchecklisten durchzugehen, suchte ich fast eine Stunde lang nach der Ursache.

Selbst die naheliegenden Maßnahmen halfen nicht: Ich deaktivierte bei allen USB-Geräten die Energiesparfunktion, tauschte Kabel, probierte verschiedene Hubs – aber die Probleme blieben.

Irgendwann war klar: So konnte es nicht weitergehen.

Ein Homecockpit, das ständig unzuverlässig läuft, verliert seinen Reiz. Mir wurde bewusst, dass ich für mehr Stabilität eine radikale Lösung brauchte: Der Abschied von USB, soweit es möglich war.

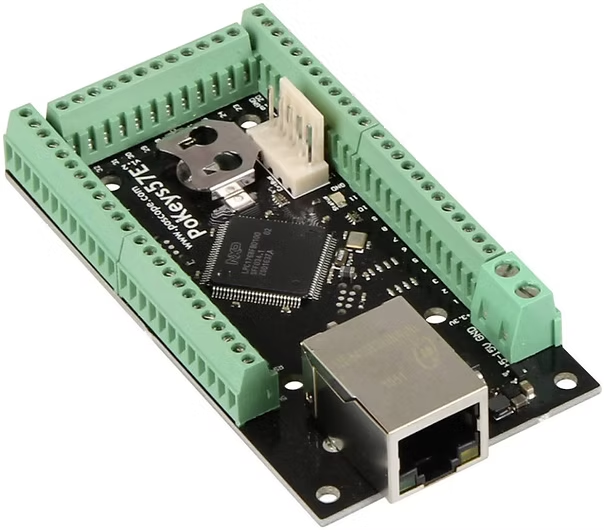

Die Lösung fand ich in den PoKeys 57E Karten – Interfacekarten mit Netzwerkschnittstelle. Anstatt mit wackeligen USB-Ports zu kämpfen, setze ich nun auf Ethernet-Verbindungen. Der große Vorteil: stabil, zuverlässig und vor allem unabhängig von den Launen einzelner Ports.

Mit der passenden Software lassen sich die Karten flexibel einsetzen – ob als Eingänge für Schalter und Taster oder als Ausgänge für LEDs und Anzeigen. Damit konnte ich Schritt für Schritt die USB-Geräte ersetzen und den Simulator auf eine solide Basis stellen.

Diese Umbauphase war zwar aufwendig, aber sie bedeutete einen riesigen Fortschritt. Endlich musste ich nicht mehr vor jedem Flug improvisieren und Fehler beheben, sondern konnte mich wieder auf das konzentrieren, worum es eigentlich geht: Fliegen im eigenen Cockpit.

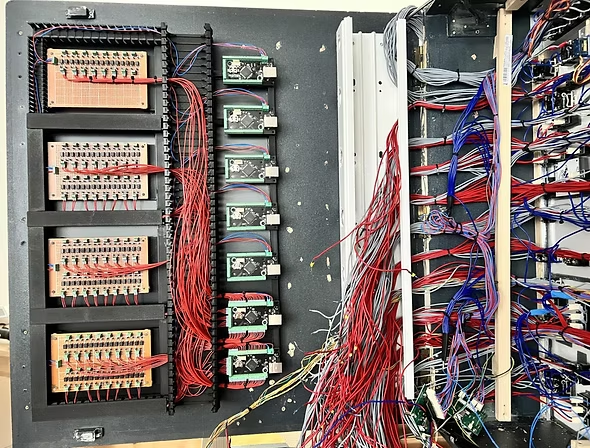

Insgesamt habe ich für das Overheat 8 Stück Pokeys verbaut.

2 Stück für die digitalen Ausgänge (LED)

4 Stück für die digitalen Eingänge (Schalter)

2 Stück für die 7-Segmentenanzeige

Die Technischen Daten dieser Karte sind wie folgt.

Programmierbare GPIO-Logic · 55x digitale Eingänge (mit Pull-UPs) / 55x digitale softwaregesteuerte Ausgänge · TCP/IP Connection 10/100 DHCP/Fixed · 7x analoge Eingänge (12 Bit).

55x GPIO

Bis zu 26 Encoder Pairs nutzbar

3-Achsen 25 kHz Pulse Engine (z.B. für Servo-/Schrittmotoren CNC Steuerung) [erweiterbar mit extra HW auf 8-Achsen 125kHz]

Digitale Zähler an spezifischen digitalen Eingängen

16×8 Matrix Keyboard Support

Zwei 8×8 LED-Matrix Support

Bis zu 6 High-Speed PWM Ausgänge (voll konfigurierbar)

HD44780 LCD Support (Bis zu 4×20 Zeichen)

mit externer HW um zusätzliche 80 Ausgänge erweiterbar

PoNET Device Support

Modbus TCP support (Zugriff auf die digitalen IO, analogem Eingänge, Encoder Werte, Zähler Werte auslesbar, PWM Ausgänge, LCD display, PoExtBus Geräte)

Support für bis zu 10 Sensoren über den I2C Bus, bis zu 10 Sensoren über den 1-wire Bus oder 7 Sensoren analogen GPIO-Ports

integriertes Web interface (I/O Status abrufbar)

Intuitive und benutzerfreundliche Software

Nun zum Umbau

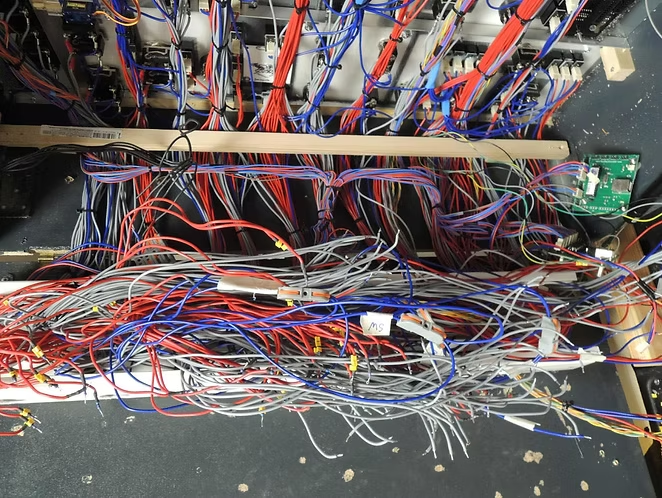

Bevor der eigentliche Umbau beginnen konnte, mussten wir uns zunächst den alten Karten im Overhead widmen. Mit Schraubenzieher und etwas Geduld wurden sie nach und nach gelöst, Kabelverbindungen abgeklemmt und schließlich die gesamte Einheit vorsichtig ausgebaut. Dabei war es fast so, als würde man Schicht für Schicht ein Stück Vergangenheit freilegen, um Raum für die moderne Technik zu schaffen, die ihren Platz einnehmen sollte.

Es war eine mühsame Arbeit: Alle Drahtanschlüsse mussten sorgfältig von den Karten abgetrennt werden, bis am Ende nur die Drähte selbst übrig waren.

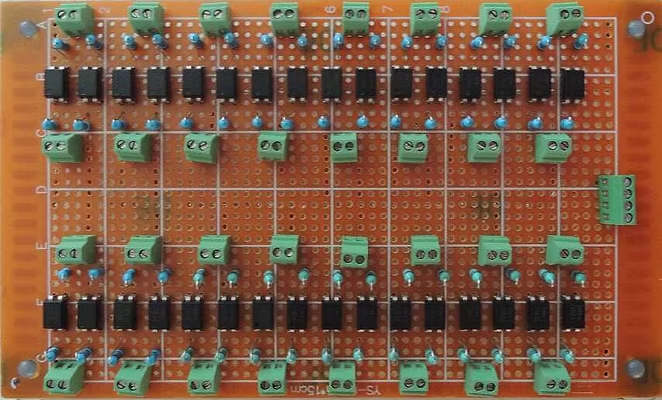

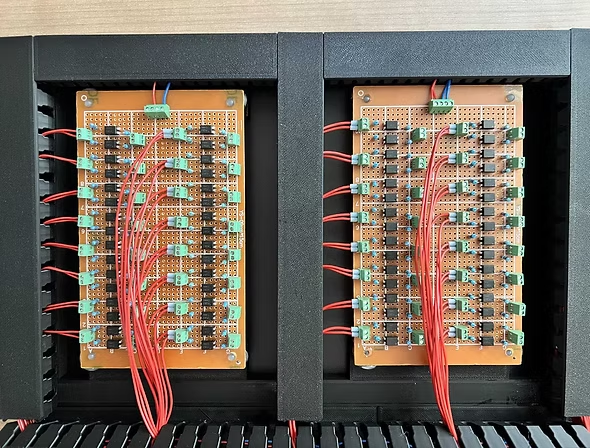

Als ich die LEDs an meine PoKeys-Karte anschließen wollte, war schnell klar: eine direkte Ansteuerung kommt nicht infrage. Die Karte ist nicht dafür ausgelegt, höhere Ströme zu schalten, und könnte dadurch beschädigt werden. Um dieses Risiko auszuschließen, habe ich mich für Optokoppler entschieden. Sie sorgen für eine galvanische Trennung und entlasten den Controller zuverlässig.

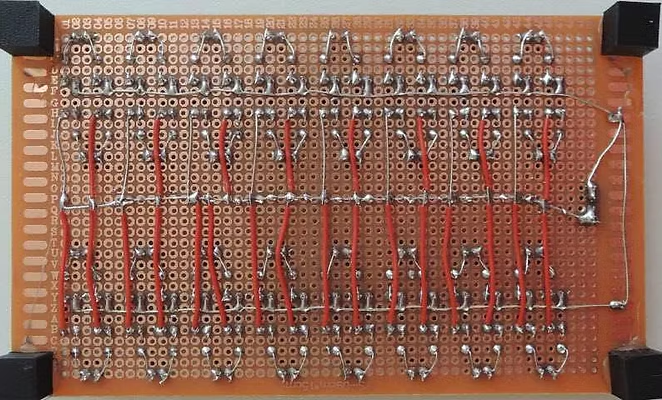

Dafür habe ich mir eine eigene Platine entworfen. Auf dieser sind die benötigten Vorwiderstände bereits integriert, ebenso wie Klemmblöcke für die spätere Verkabelung. Der Aufbau folgt einem klaren Schema: Jeder Eingang des Optokopplers erhält einen Vorwiderstand, um den Strom vom PoKeys zu begrenzen, und jede LED wird ebenfalls über einen passenden Vorwiderstand betrieben. So ist sichergestellt, dass die Bauteile geschützt sind und die LEDs stabil leuchten.

Das Ganze war für mich auch ein kleines Bastelprojekt. Es macht schon Spaß, wenn man nach einigen Überlegungen am Ende eine kompakte und funktionale Platine in den Händen hält. Von der Vorderseite sieht sie aufgeräumt und ordentlich aus, während man auf der Rückseite schön die Leiterbahnen erkennen kann. Genau so hatte ich mir das vorgestellt: eine robuste, saubere Lösung, die sowohl technisch zuverlässig als auch praktisch im Einsatz ist.

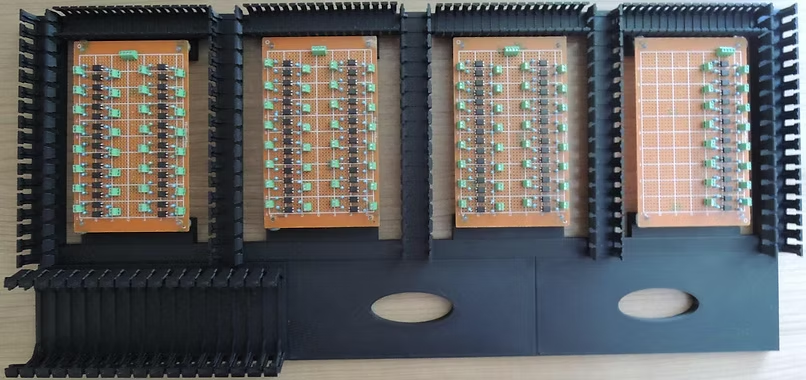

Damit die Platine nicht einfach lose herumliegt, habe ich mir kurzerhand mit dem 3D-Drucker eine Grundplatte in passender Größe gedruckt. Dazu kamen gleich noch ein paar Kabelkanäle, die ich so dimensioniert habe, dass alle Leitungen sauber verstaut werden können. Das Ganze wirkt dadurch nicht nur viel ordentlicher, sondern macht auch richtig Spaß anzusehen – quasi wie ein kleines, maßgeschneidertes Zuhause für die Platine.

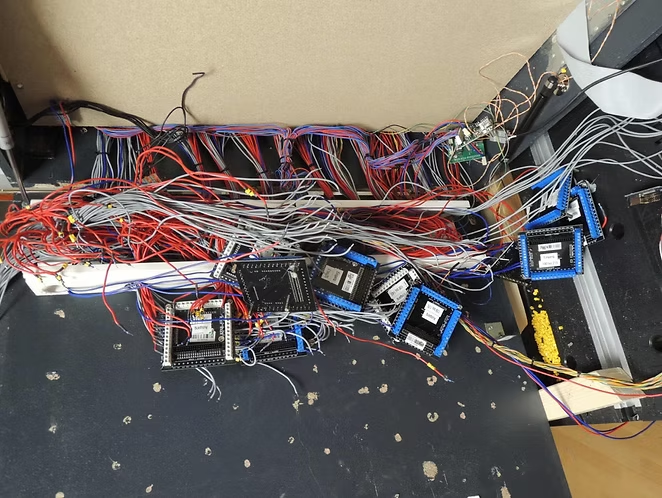

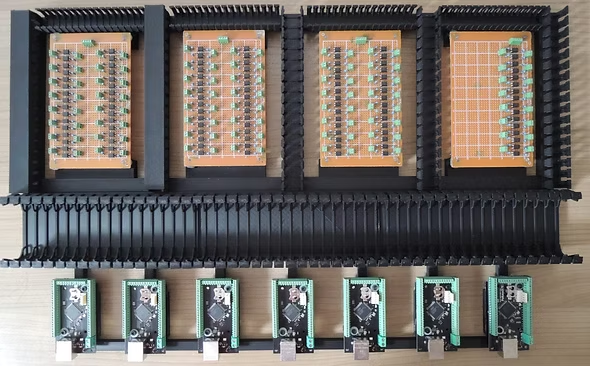

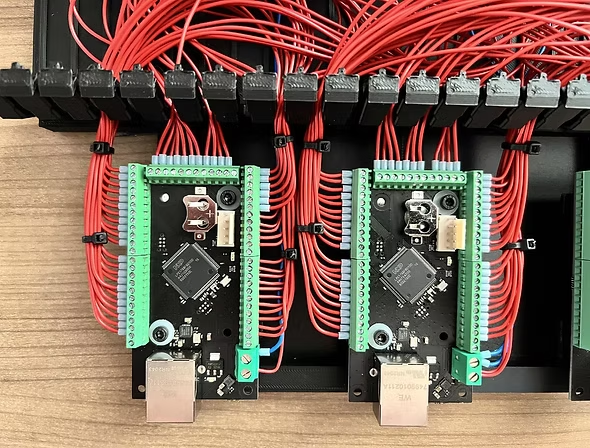

Nachdem die PoKeys-Module endlich geliefert waren, konnte ich den nächsten Schritt angehen: die Montage auf der Grundplatte. Zuerst lag da nur dieses leere Stück Material vor mir – noch ziemlich unscheinbar. Doch mit jeder Schraube und jedem Kabel nahm das Ganze langsam Gestalt an.

Es war ein bisschen wie ein Puzzle: Modul für Modul fand seinen Platz, alles musste genau ausgerichtet werden, damit am Ende ein stimmiges Gesamtbild entsteht. Irgendwann kam dann dieser Moment, an dem man zurücktritt, einmal tief durchatmet und das Ergebnis betrachtet.

Und genau so sieht es jetzt aus – aufgeräumt, ordentlich montiert und bereit für den nächsten Einsatz. Ein kleines Stück Fortschritt, das richtig motiviert, weiterzumachen.

Nachdem alle Vorarbeiten abgeschlossen sind, beginnt jetzt der spannende Teil: die Verdrahtung der PoKeys mit der Optokoppler-Platine. Kabel werden sortiert, Anschlüsse überprüft und nach und nach entsteht die Verbindung zwischen Steuerung und Schaltung – ein weiterer wichtiger Schritt auf dem Weg zur vollständigen Inbetriebnahme.

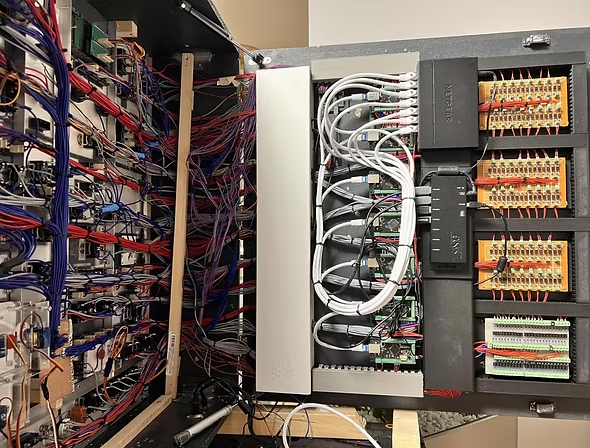

Nachdem alle Komponenten sorgfältig auf der Grundplatte vorbereitet und befestigt worden sind, folgt nun einer der spannendsten Schritte: der Einbau in das Overhead-Gehäuse. Die Grundplatte wird vorsichtig angehoben und in die vorgesehene Position manövriert. Schon beim Einschieben spürt man, wie präzise die Maße aufeinander abgestimmt sind – nichts wackelt, nichts klemmt. Schritt für Schritt findet die Platte ihren Platz, bis sie passgenau im Inneren des Gehäuses sitzt. Mit wenigen Schrauben wird sie fixiert und bildet nun das stabile Fundament, auf dem später alle weiteren Bauabschnitte aufbauen. An diesem Punkt wird deutlich, wie das zuvor lose wirkende Sammelsurium aus Kabeln, Schaltern und Modulen langsam zu einer festen, funktionalen Einheit zusammenwächst.

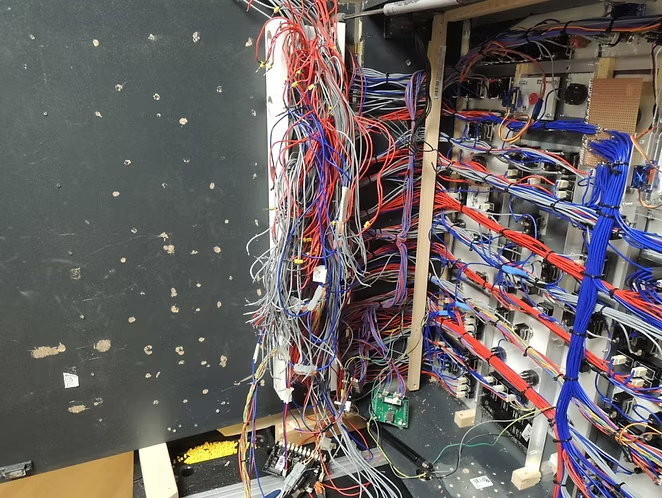

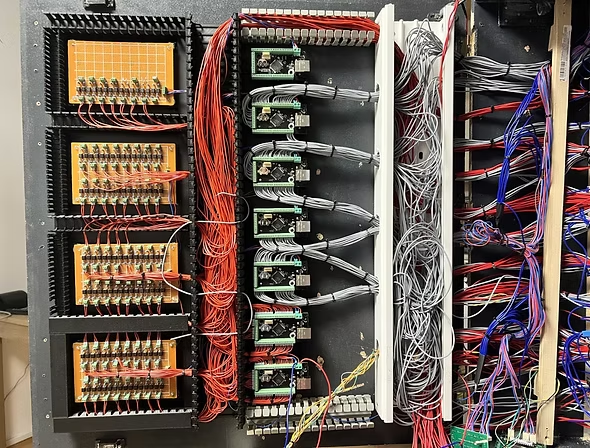

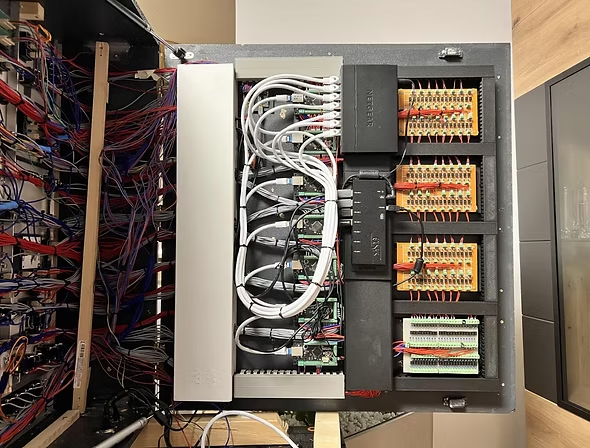

So sieht nun das fertige Endergebnis aus:

Alle Drahtverbindungen sind sauber angeschlossen, ein Switch wurde fest montiert und sämtliche Interface-Karten haben ihren Platz gefunden. Beim Aufbau hat sich jedoch gezeigt, dass ich nicht ganz ohne zusätzliche Hardware auskomme – ein USB-Hub musste ebenfalls eingebaut werden. Ganz ohne USB-Anschlüsse ging es am Ende also doch nicht. Der Grund dafür ist, dass ich zusätzlich ein „analoges“ Interface benötige, um die Potentiometer einzubinden, und auch die Servos verlangen nach einem eigenen Interface.

Wenn man das Projekt so betrachtet, erkennt man erst, wie viele kleine Komponenten letztlich zusammenspielen müssen, damit das Ganze funktioniert. Anfangs dachte ich, es würde sich einfacher gestalten, doch wie so oft liegt der Teufel im Detail. Genau diese zusätzlichen Schritte – Kabel ordentlich verlegen, die Schnittstellen konfigurieren, die Interfaces testen – machen am Ende aber auch den Reiz aus. Man sieht nicht nur das technische Resultat, sondern erinnert sich auch an die vielen kleinen Entscheidungen, die dahin geführt haben.

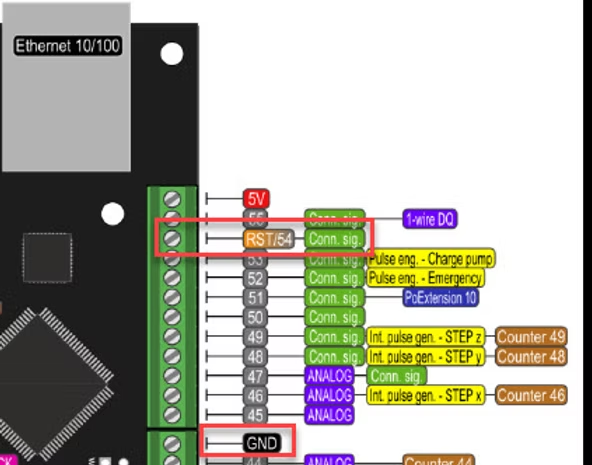

Nachtrag – oder: Wie ich den „Wiederherstellungsmodus“ selbst gebaut habe

Ich hatte eine ganze Weile ein nerviges Problem mit einer meiner Pokeys-Karten. Jedes Mal, wenn ich den Simulator gestartet habe, bekam ich die Meldung „Wiederherstellungsmodus“. Das bedeutete im Klartext: Firmware neu aufspielen, Kabel prüfen, ein bisschen fluchen – und das Ganze jedes Mal von vorne. Gerade wenn man eigentlich nur „mal eben schnell“ einen Feierabendflug machen wollte, war das extrem frustrierend.

Natürlich dachte ich zuerst: Na super, die Karte ist wohl defekt. Alles deutete irgendwie darauf hin. Schließlich passiert so ein Verhalten ja nicht ohne Grund. Doch nach zig Versuchen, Reset-Orgien und schon fast der Überlegung, das Ding in die Tonne zu werfen, stellte sich heraus: Die Karte war kerngesund. Das Problem saß – wie so oft – vor der Hardware.

Der Aha-Moment kam, als ich den Schaltplan der Pokeys-Karte genauer unter die Lupe nahm. Und siehe da: Pin 54 ist der Reset-Pin. Rate mal, was ich dort angeschlossen hatte? Genau: Einen Schalter. Und der tat brav, was ein Schalter nun mal tut – er legte den Pin beim Einschalten auf Masse. Für die Karte hieß das aber: Reset! Zack, und schon landete sie im „Wiederherstellungsmodus“.

Im Nachhinein wirkt es fast peinlich banal. Aber bis ich das geschnallt habe, sind etliche Stunden draufgegangen. Und noch schlimmer: jede Menge Flüge, die nie stattgefunden haben. Heute kann ich drüber lachen – damals eher weniger.

Fazit: Manchmal ist die Lösung so einfach, dass man sie glatt übersieht. Aber hey, wieder was gelernt – und beim nächsten Mal schaue ich lieber zweimal in den Schaltplan, bevor ich Pins wild belege.

Das Problem ließ sich schließlich beheben, indem ich den Schalter vom ursprünglichen Pin 54 entfernt und ihn auf einen anderen, noch freien Pin umgesteckt habe. Seit dieser Änderung arbeitet die Karte nun ohne Störungen und funktioniert absolut zuverlässig.