Verdrahtung der Overhead Panele

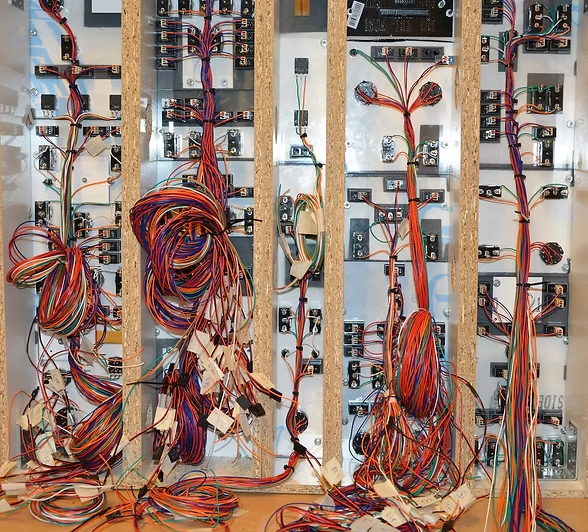

Nach den ersten Versuchen mit meinem Single-Cockpit stand ich vor der nächsten großen Herausforderung: dem Overhead Panel. Jeder, der schon einmal in einem echten Cockpit gesessen hat, weiß – ohne das Overhead Panel fühlt sich ein Simulator niemals vollständig an. Doch damit dieses Panel nicht nur schön aussieht, sondern auch wirklich funktioniert, braucht es vor allem eines: eine saubere Verdrahtung.

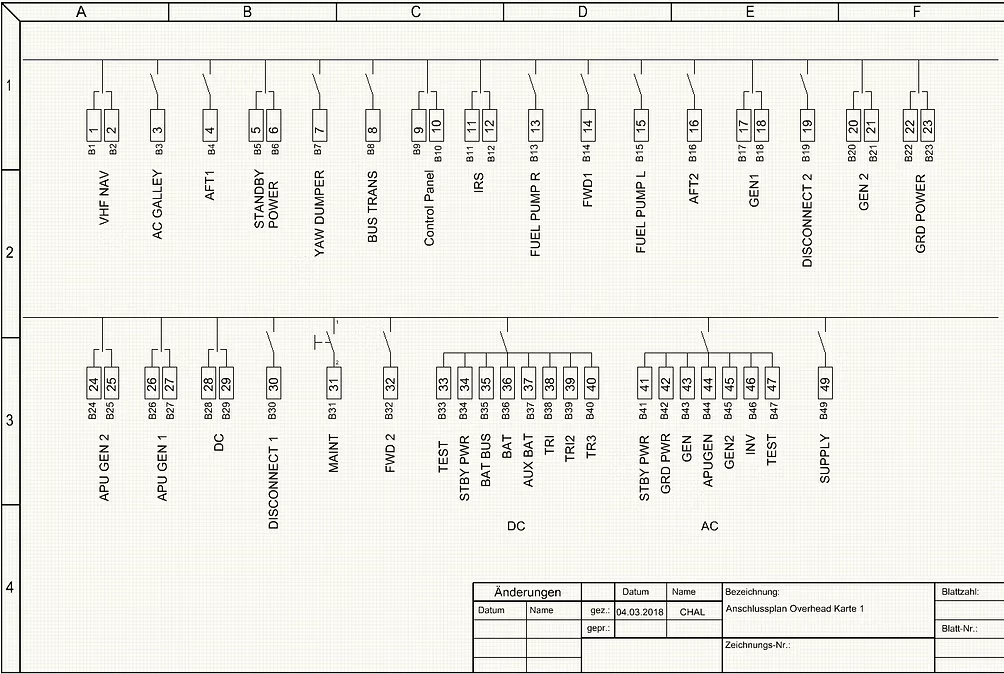

Mir war schnell klar: Ohne Vorbereitung endet so ein Projekt im Chaos. Also begann ich nicht mit Kabeln und Lötkolben, sondern mit Papier und Stift. Ich zeichnete einen Stromlaufplan, in dem wirklich jedes einzelne Detail seinen Platz fand – Schalter, Taster, Regler, LEDs. Jeder Bauteil bekam eine eindeutige Bezeichnung.

Dieser Plan war mein roter Faden. Er half mir nicht nur beim Aufbau, sondern sollte auch später unverzichtbar sein: Bei der Fehlersuche, wenn mal eine LED dunkel bleibt oder ein Schalter nicht das tut, was er soll, reicht ein Blick in den Plan, und man weiß sofort, wo man ansetzen muss.

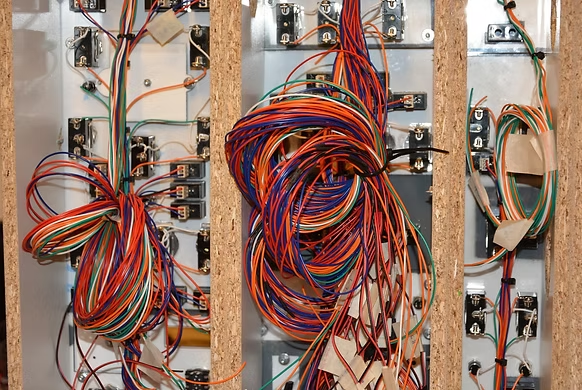

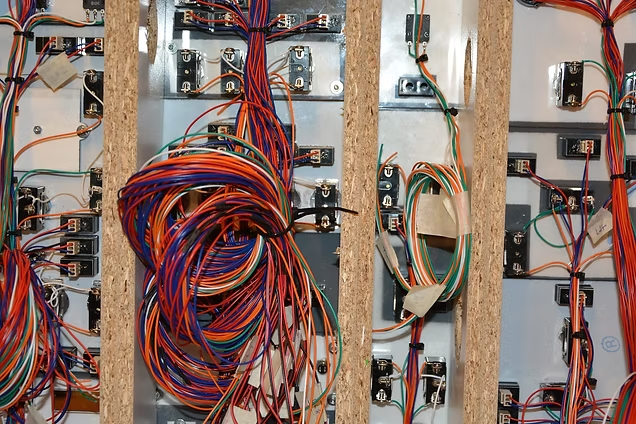

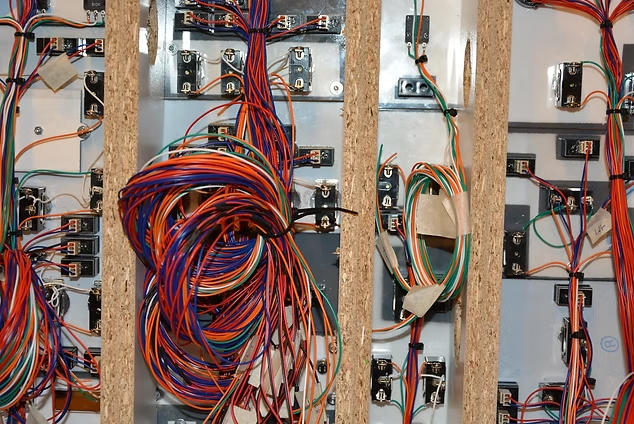

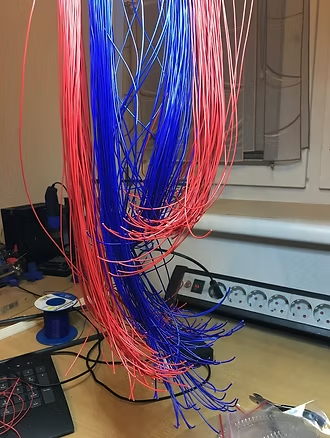

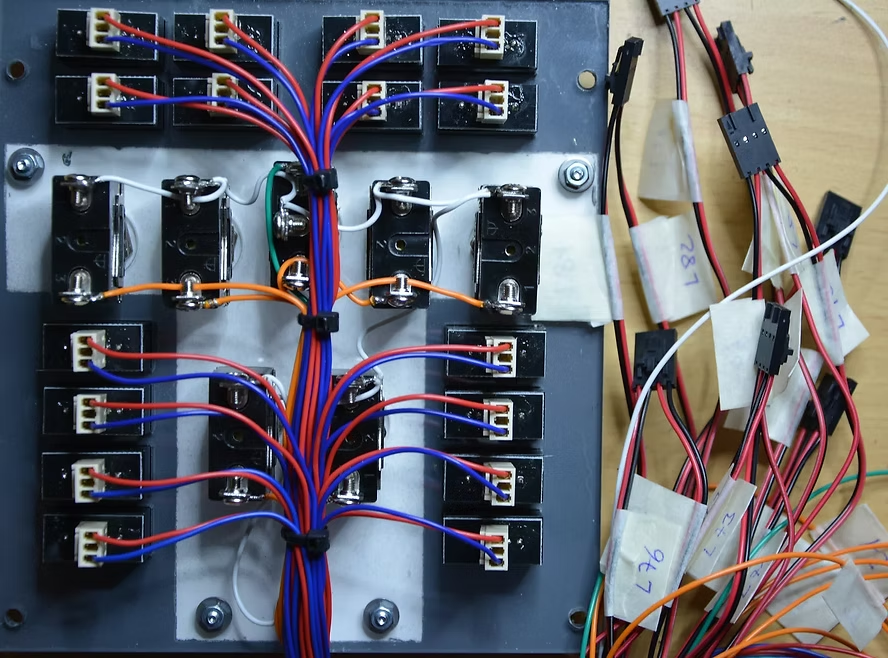

Allein die Vorstellung, welche Menge an Kabeln im Overhead Panel zusammenläuft, war beeindruckend. Hunderte Verbindungen, die alle an der richtigen Stelle landen mussten. Falsch gesetzte Kabelschuhe oder eine unklare Beschriftung hätten das ganze Projekt ausbremsen können. Darum habe ich jedes Kabel nicht nur angeschlossen, sondern auch nummeriert und dokumentiert.

Mit der Zeit verwandelte sich mein Arbeitsbereich in ein regelrechtes Elektronik-Labor: Kabelbündel, Lötkolben, Crimpzangen, Multimeter. Doch je mehr Kabel ihren Platz fanden, desto mehr nahm das Overhead Panel Leben an. Jede LED, die zum ersten Mal aufleuchtete, war ein kleiner Erfolgsmoment.

Rückblickend war diese Phase zwar eine der arbeitsintensivsten, aber auch eine der spannendsten. Denn mit jedem verbundenen Kabel wuchs nicht nur das Panel – sondern auch das Gefühl, dass hier aus vielen Einzelteilen Stück für Stück ein echtes Flugzeugcockpit entsteht.

Der Stromlaufplan, den ich damals erstellt habe, ist bis heute eines der wichtigsten Werkzeuge in meinem Simulatorbau. Er ist mehr als nur ein Plan – er ist das Gedächtnis des Overhead Panels.

Was benötigen wir alles?

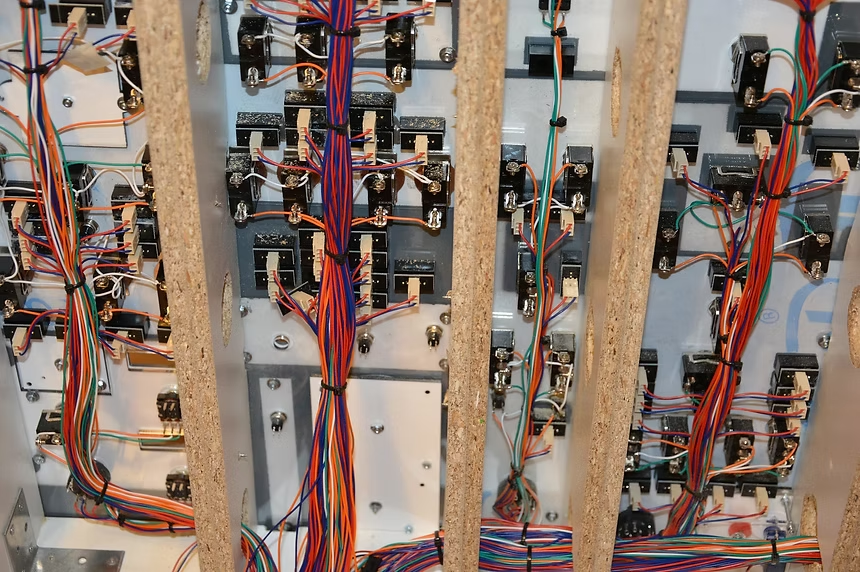

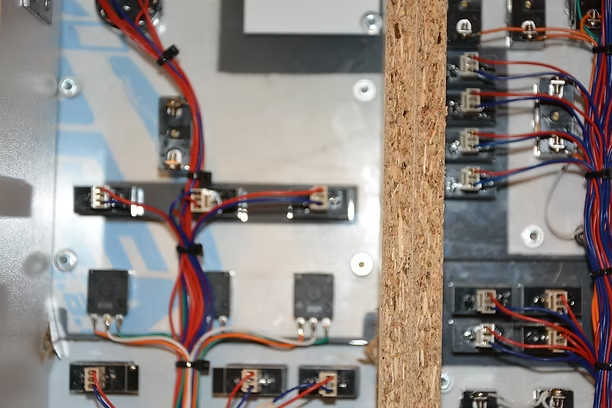

Ich habe für die Verdrahtung Ringkabelschuhe mit einem maximalen Leiterquerschnitt von 1,6 mm² und einer Lochbohrung von 3,2 mm verwendet.

Da alle Schalter mit Schraubanschlüssen versehen sind, bot sich diese Lösung an – so lassen sich die Verbindungen sauber und stabil herstellen.

Die ursprünglich vorhandene rote Isolierkappe habe ich entfernt, um den Draht anschließend direkt am Kabelschuh anzulöten. Auf diese Weise erreiche ich eine besonders feste und zuverlässige Verbindung, die sich nicht so leicht lösen kann.

Das Buchsengehäuse-Kabel besitzt eine Gesamtpolzahl von 3 und ein Rastermaß von 2,54 mm.

Es wird für den Anschluss der OpenCockpits-LEDs verwendet, die auf einer Platine verlötet sind.

Dieser Crimpkontakt ist für die Verwendung mit dem passenden Buchsengehäuse vorgesehen. Die Kontakte müssen fachgerecht mit einem geeigneten Crimpwerkzeug an die entsprechenden Leitungen angecrimpt werden, um eine sichere elektrische und mechanische Verbindung herzustellen.

Eine Crimpzange ist ein spezielles Werkzeug, das benötigt wird, um elektrische Leiter, also Drähte oder Kabel, dauerhaft und zuverlässig mit sogenannten Crimpkontakten zu verbinden. Diese Kontakte werden beispielsweise in Steckverbindern, Anschlussklemmen oder Netzwerkkabeln eingesetzt.

Das Set besteht aus zwei LEDs, die bereits mit einem vollständig montierten Stecker versehen sind. Da die LEDs von Haus aus keinen Vorwiderstand besitzen, ist bei einer direkten Versorgung mit 5 V unbedingt ein Vorwiderstand erforderlich, um die Bauteile vor Beschädigung zu schützen.

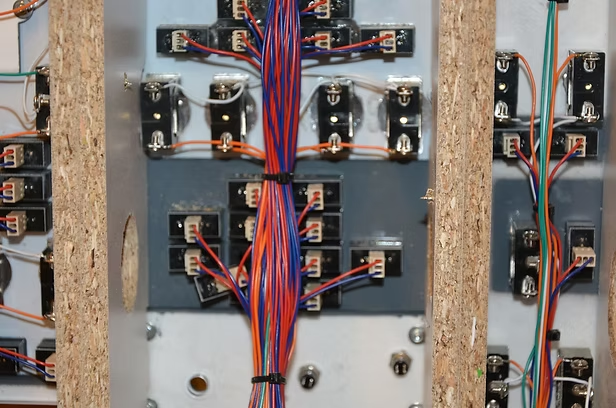

Für die Verdrahtung werden feindrähtige Litzen des Typs LiY 1×0,14 mm² in verschiedenen Farben verwendet. Die unterschiedlichen Farben dienen dabei der klaren Zuordnung der Funktionen:

Blau kennzeichnet die Minus-Leitung (Masse).

Rot wird für die Plus-Leitung (Versorgungsspannung) eingesetzt.

Grün, Orange und Weiß sind für die Signalleitungen von Potentiometern und Schaltern vorgesehen.

Durch diese Farbtrennung lässt sich die elektrische Verschaltung deutlich einfacher nachvollziehen und Fehler bei Anschluss oder Wartung können weitgehend vermieden werden. Insbesondere bei komplexeren Projekten oder späteren Erweiterungen erleichtert die farbliche Strukturierung die Arbeit erheblich.

Vorbereitung

Bevor wir überhaupt damit anfangen, die Schalter, Potis und LEDs anzuschließen, nehmen wir uns kurz Zeit für ein bisschen Vorbereitung. Das spart später Nerven und macht den Aufbau deutlich entspannter.

Als Erstes schnappen wir uns die Drähte und schneiden sie auf eine grobe Länge zu. Mach sie ruhig etwas länger – zu viel Draht ist immer besser als zu wenig. Wenn sie später zu lang sind, können wir sie ganz einfach kürzen. Zu kurze Drähte hingegen sorgen nur dafür, dass man alles wieder neu machen muss.

Der kleine „Extra-Puffer“ hat noch einen weiteren Vorteil: Man kann die Kabel beim Anschließen flexibler verlegen und sie später ordentlich zusammenfassen, ohne dass es irgendwo spannt oder zu eng wird.

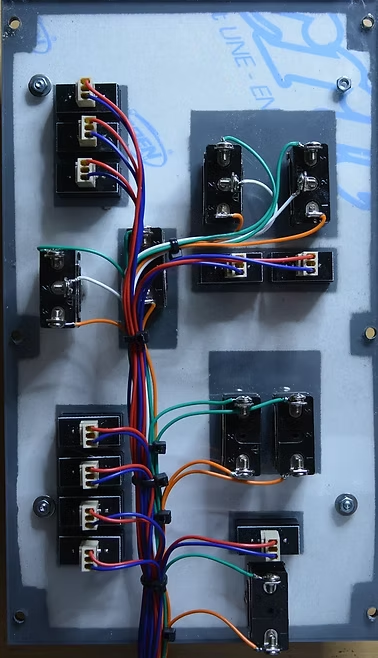

Zuerst bereiten wir die Buchsenstecker für die LEDs vor.

Ich habe mich hier für eine klare Farbkennzeichnung entschieden: blau steht für den Minuspol, rot für den Pluspol.

Auf ein Ende jedes Drahtes wird mit der Crimpzange ein Crimpkontakt montiert. Sobald ein blaues und ein rotes Kabel fertig sind, stecken wir beide in das Buchsengehäuse.

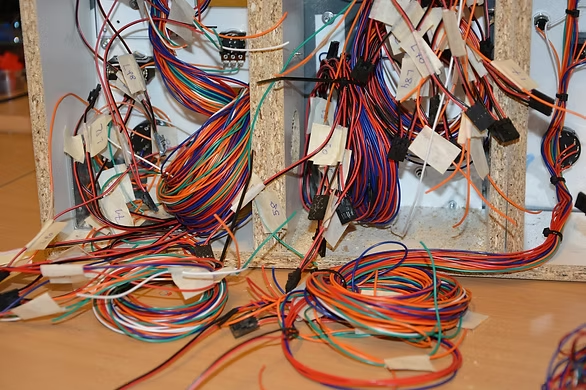

Diesen Vorgang müssen wir nun rund 100 Mal wiederholen, denn so viele LEDs sind im Overheadpanel verbaut (siehe auch die Anleitung zur Stecker-Montage). Es ist zwar etwas monoton, aber nach den ersten paar Steckern läuft es fast wie von selbst. Wichtig ist, dass man sorgfältig arbeitet, damit später beim Einbau keine Kontaktprobleme auftreten.

Wenn alle 100 Buchsen für die LEDs fertiggestellt sind, kümmern wir uns um die Anschlussdrähte für die Schalter.

Dafür habe ich drei Farben gewählt: grün, orange und weiß. Der weiße Draht dient dabei immer als gemeinsame Masse. Auf jedes Drahtende wird nun ein Ringkabelschuh gelötet. Ich habe mich bewusst für das Anlöten entschieden, da ich hier eine deutlich stabilere und langlebigere Verbindung erhalte, als nur durch Quetschen.

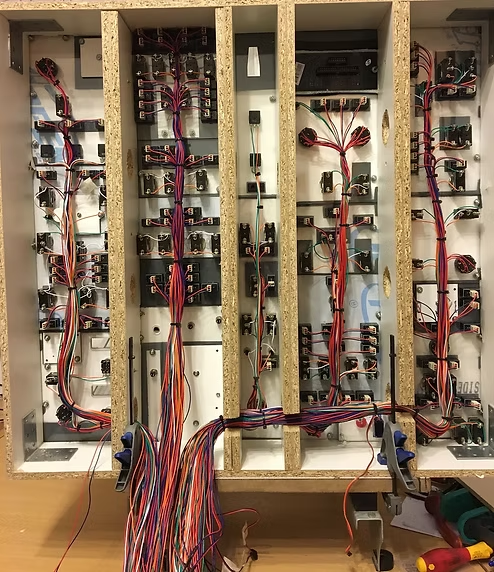

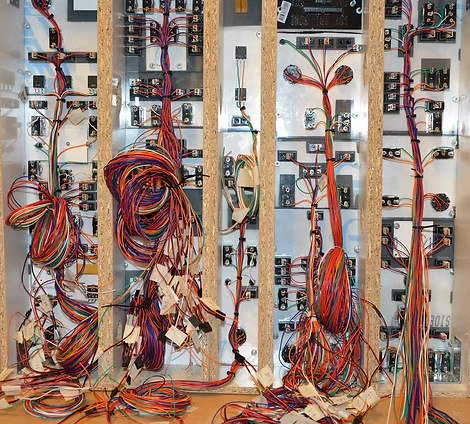

Sobald alle Kabel vorbereitet sind, beginnt der spannendere Teil: die eigentliche Verdrahtung.

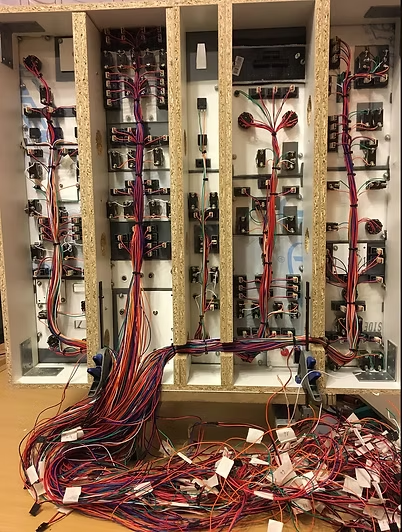

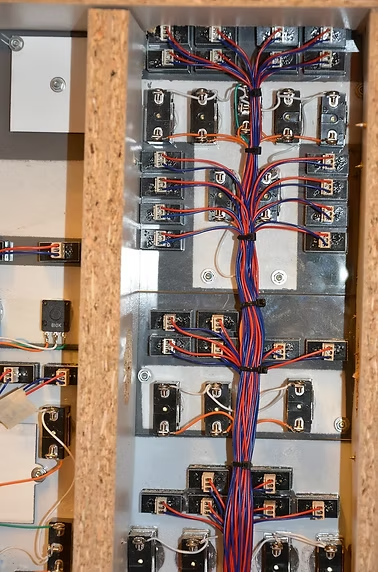

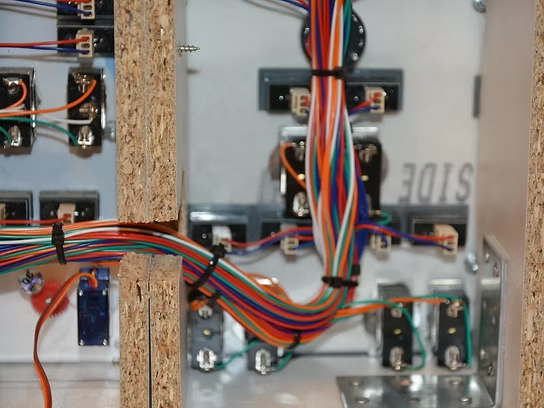

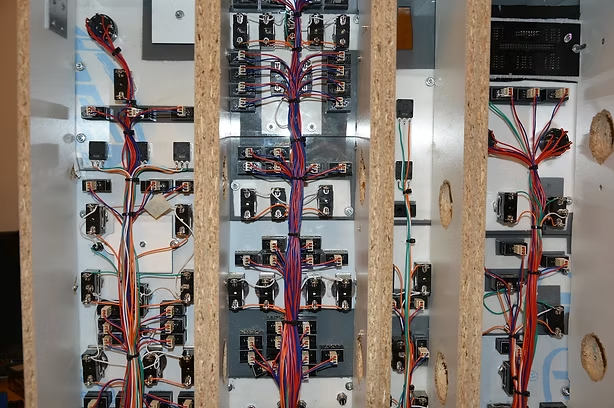

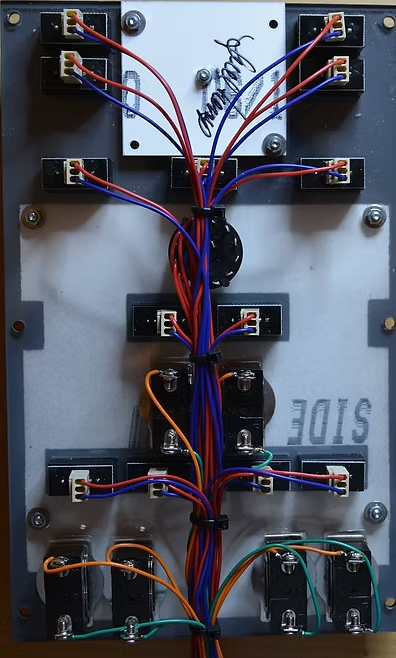

Panel für Panel wird mit den vorbereiteten Leitungen verbunden. Nach jedem abgeschlossenen Abschnitt sichere ich die Kabel mit Kabelbindern, damit sie ordentlich gebündelt sind und später nichts lose herumbaumelt. Das sieht nicht nur sauber aus, sondern erleichtert auch spätere Wartungsarbeiten.

Am Ende ist das ganze Overhead ein ordentlich strukturiertes Kabelsystem – ein bisschen wie ein kleines Kunstwerk aus Farben, Leitungen und Steckern.

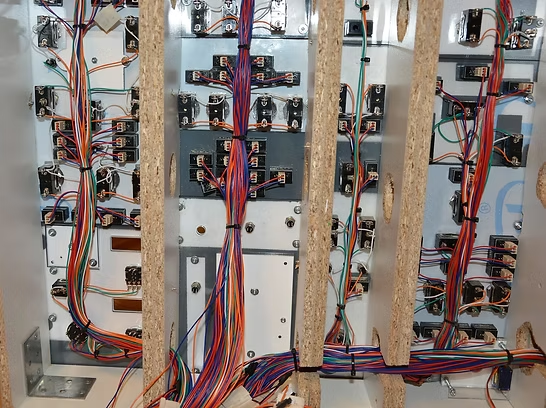

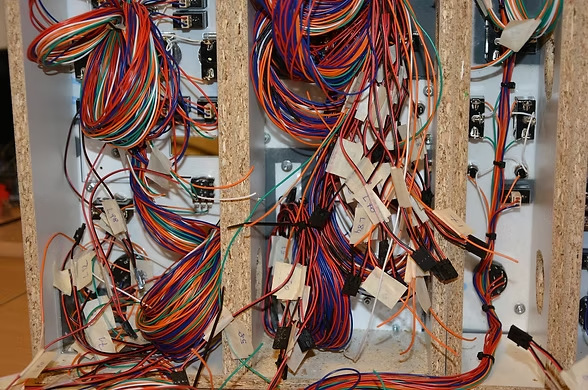

Nachdem ich nun endlich alle Panels angeschlossen und ordentlich verdrahtet habe, kommt der spannende Teil: der Einbau in den Rahmen. Dafür habe ich mir im Vorfeld einen Holzrahmen gebaut, der genau die richtige Größe hat. In diesen Rahmen kann ich die einzelnen Panels jetzt Stück für Stück einsetzen und verschrauben. So entsteht langsam ein richtig stabiles und sauberes Konstrukt – fast so, als wäre es aus einem Guss.

Es macht schon etwas her, wenn man sieht, wie sich die vielen einzelnen Teile nach und nach zu einem Ganzen fügen. Jedes Panel bekommt seinen Platz, sitzt fest und wirkt gleich viel professioneller, sobald es im Rahmen verschwindet.

Die Kabel, die auf der Rückseite herausführen, habe ich sorgfältig beschriftet. So weiß ich später genau, welches Ende wohin gehört, wenn es an den Anschluss der Elektronik geht. Aber dazu erzähle ich dann mehr, sobald ich die nächste Etappe in Angriff nehme.