Overhead Panel 2025 – Vom Rückschlag zur neuen Lösung

Manchmal ist der Weg zum Ziel steiniger, als man es sich wünscht. Das mussten wir im Jahr 2025 beim erneuten Umbau unseres Overhead Panels (OVP) schmerzlich erfahren.

Die ersten Probleme

Unsere alten Optokoppler-Platinen hatten uns schon länger Sorgen bereitet. Erst fielen vereinzelt LEDs aus, dann wurden es immer mehr. Schon beim Blick ins Panel war klar: Die damalige Lösung war alles andere als ideal – chaotische Verdrahtung mit Drahtbügeln, dazu eine Technik, die nicht auf Dauer ausgelegt war. Wir wussten: Wenn wir jetzt nicht handeln, würden wir alle paar Jahre wieder von vorne anfangen müssen.

Die Idee: Eigene Platinen

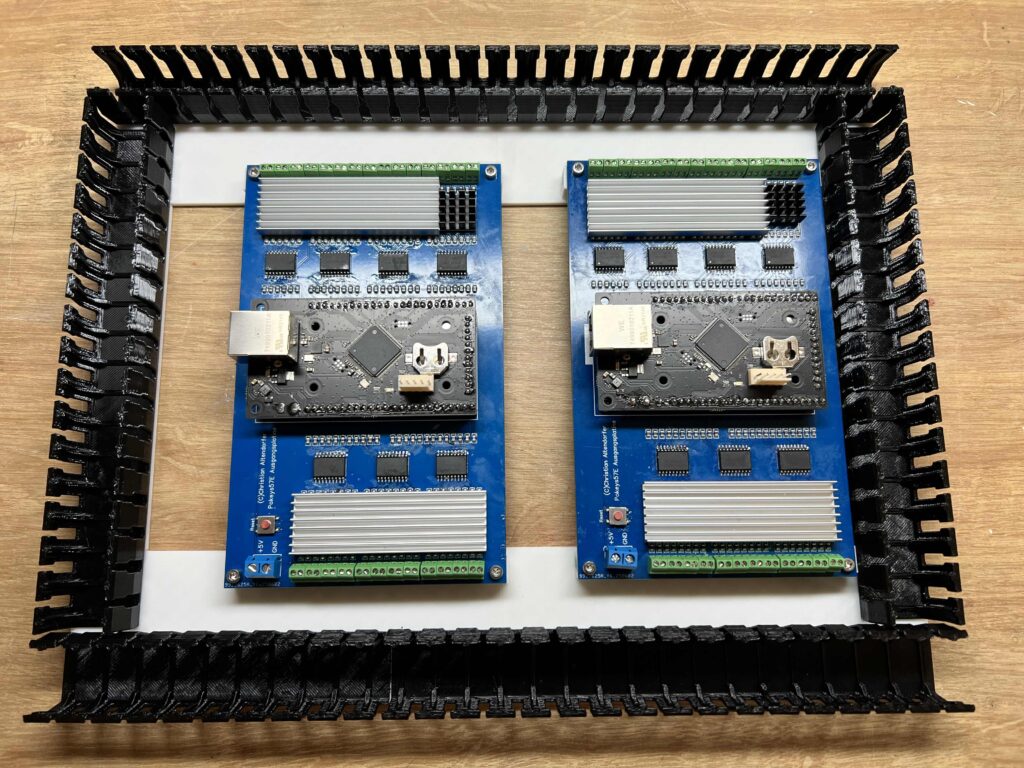

Also schmiedeten wir einen Plan. Warum immer nur bestehende Lösungen anpassen, wenn man doch etwas Besseres schaffen kann? Wir beschlossen, die LED-Platinen selbst zu entwickeln. Mit einem CAD-Programm entstanden die ersten Entwürfe. Voller Hoffnung gaben wir die Bestellung auf – und nur eine Woche später hielten wir die fertigen Platinen in den Händen.

Doch die Ernüchterung folgte sofort: Sie waren zu groß. Für unseren Einsatzzweck völlig ungeeignet. Alles, was wir uns ausgemalt hatten, drohte schon im Ansatz zu scheitern.

Der Sprung ins Ungewisse – SMD-Technik

Die einzige Lösung: SMD-Bauteile. Winzig klein, präzise, aber für meine Hände eine echte Herausforderung. Ich hatte mich lange dagegen gewehrt – zu klein, zu fummelig. Aber wir hatten keine Wahl. Wenn wir die Platine kleiner haben wollten, musste ich mich dieser Technik stellen.

Also entwarf ich eine neue Platine und die Bestellung wurde aufgegeben. Als die Lieferung kam, war die Spannung kaum auszuhalten. Doch diesmal passte alles! Die neue Platine war klein, präzise und nach ersten Tests absolut zuverlässig.

Kompletter Umbau

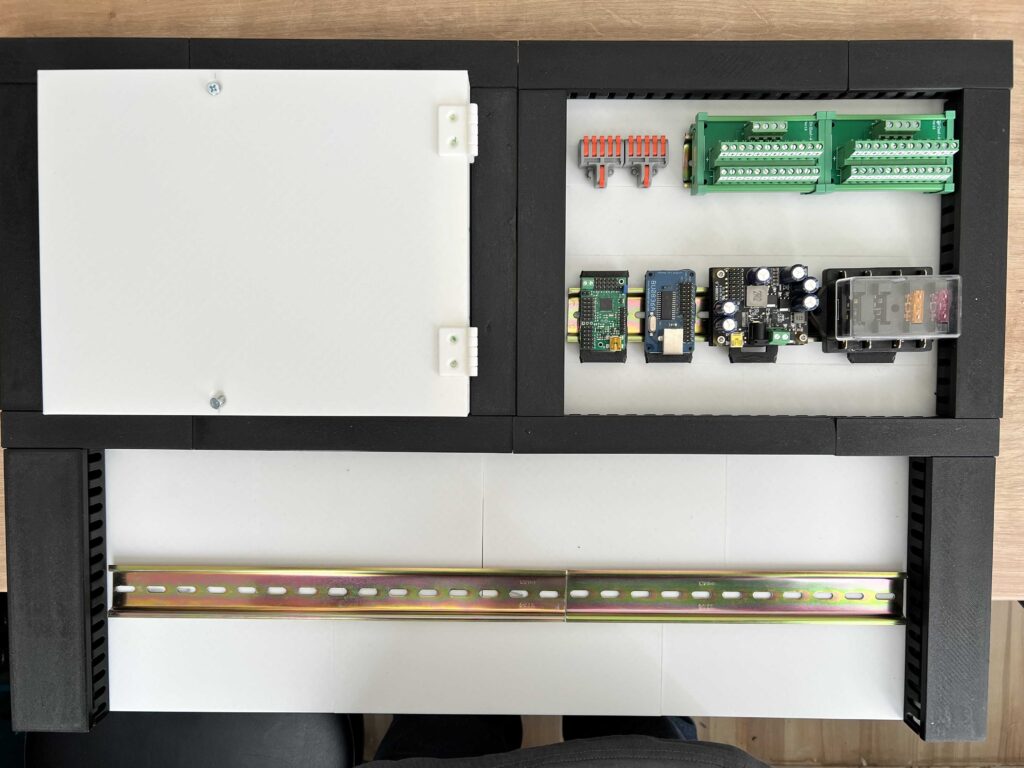

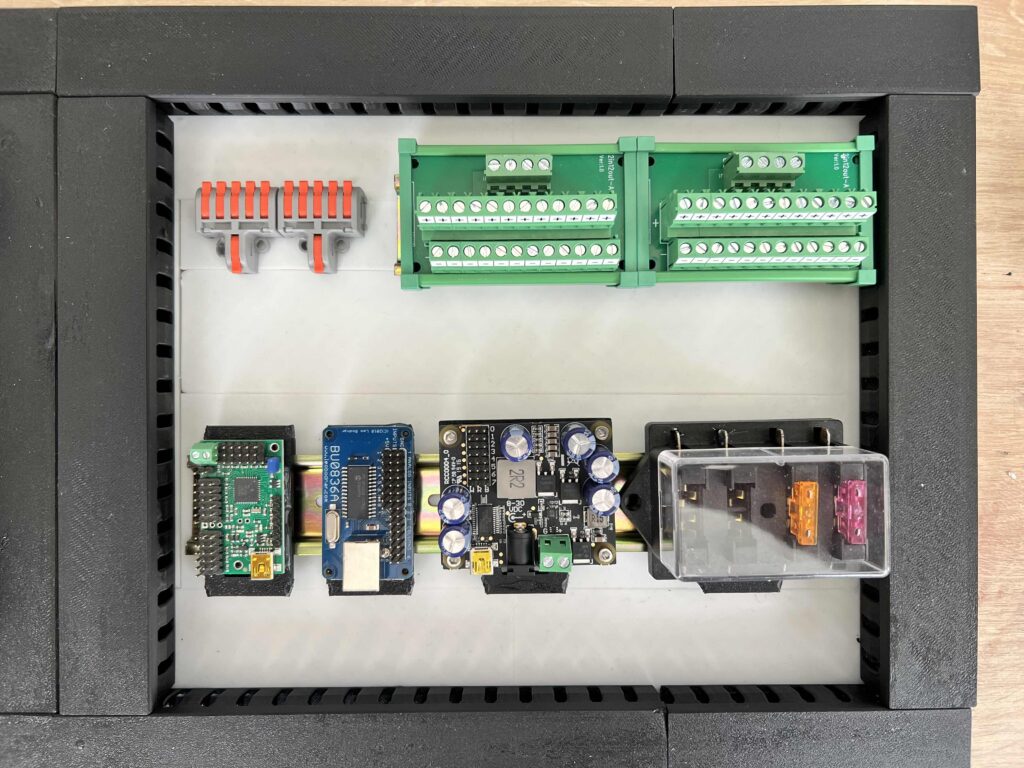

Damit begann die nächste Mammutaufgabe: der komplette Umbau des OVP. Alles musste raus – alle Schalter, Kabel, Platinen. Das Panel stand leer vor uns. Für die neue Platine entwarf ich einen Rahmen mit Kabelkanälen, die wir im 3D-Drucker herstellten.

Zusätzlich konstruierte ich eine kleine Türlösung: Unten Platz für die LED-Ausgabekarte, oben Fläche für weitere Bauteile. Alles war durchdacht – diesmal sollte es perfekt werden.

Der große Fehler

Nach stundenlanger Verdrahtung kam endlich der Moment des ersten Tests. Wir waren aufgeregt, voller Hoffnung – und dann der Schock: Nichts funktionierte.

Ich hatte einen fatalen Fehler gemacht. In einem unachtsamen Moment hatte ich die Versorgungsspannungen von 5V und 12V vertauscht. Das Ergebnis: Rund 30 LEDs und ein Controller waren sofort zerstört. Ein Rückschlag, der weh tat.

Wütend auf mich selbst, aber entschlossen, das Projekt nicht scheitern zu lassen, begann die mühsame Reparaturarbeit. LEDs auslöten, neue einsetzen, jede Anzeige mit zwei frischen LEDs bestücken. Stunden über Stunden am Lötkolben, bis endlich alles wieder aufgebaut war.

Der zweite Versuch

Diesmal ging ich vorsichtiger vor. Mehrfach prüfte ich die Spannungen, maß nach, kontrollierte jeden Anschluss. Dann der erneute Start – und plötzlich leuchtete das Panel auf. Alle Schalter funktionierten, alle LEDs reagierten. Ein Moment, in dem die ganze Mühe, die Rückschläge und die Frustration vergessen waren.

Das Ergebnis

Heute läuft unser Overhead Panel mit der neuen Platine zuverlässig und stabil. Die Integration in ProSim737funktionierte reibungslos, und seit dem Umbau gab es keinen einzigen Ausfall mehr.

War es ein langer, schwieriger Weg? Definitiv. Aber genau diese Rückschläge machen ein Projekt wie dieses lebendig. Sie erzählen Geschichten von Fehlern, die man nie wieder machen will – und von dem Triumph, wenn am Ende alles funktioniert.

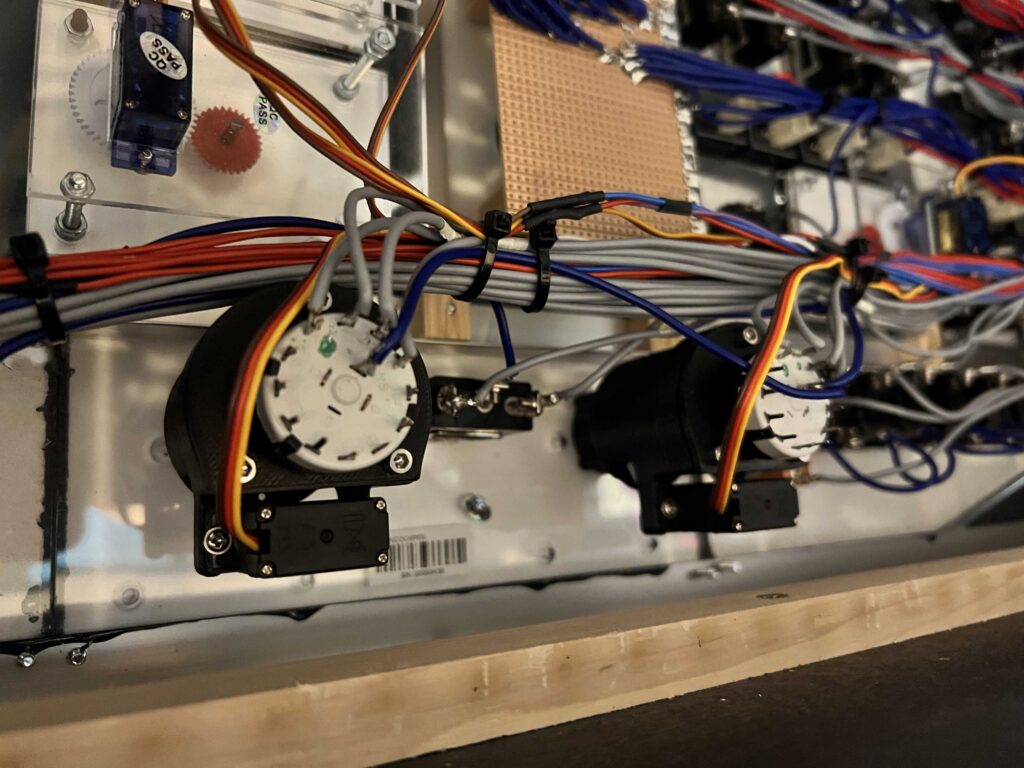

Ein Blick ins Chaos

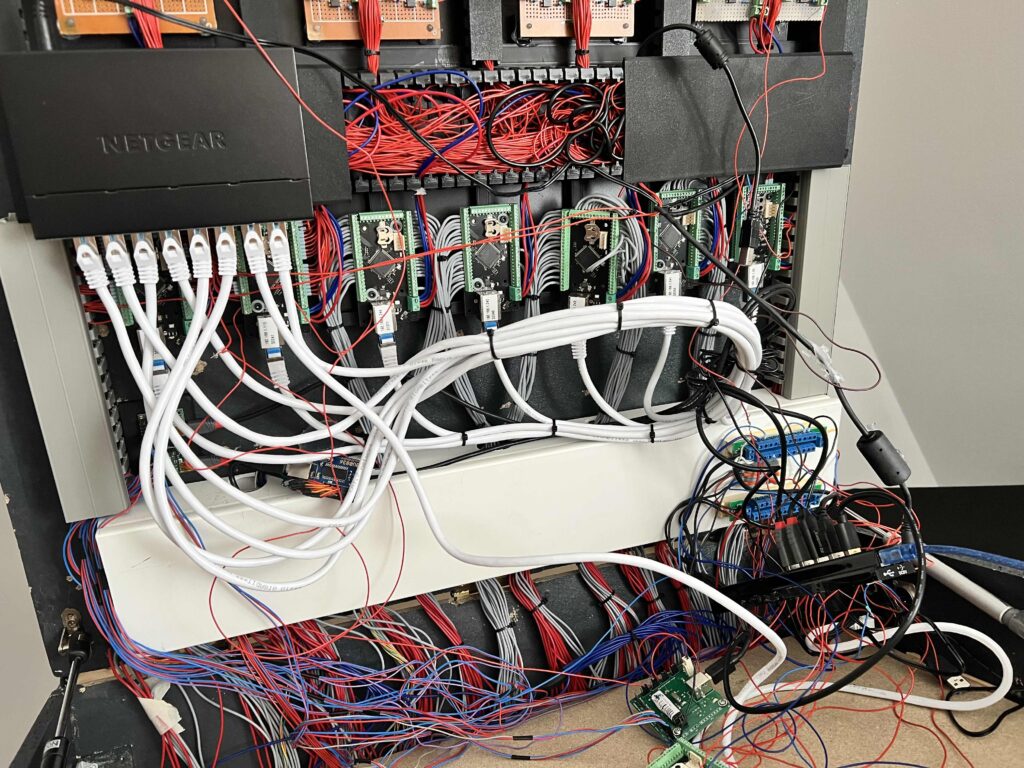

Bevor der Umbau begann, genügte ein Blick ins Innere unseres Overhead Panels, um zu erkennen, dass wir handeln mussten. Die selbstgebauten Optokoppler-Platinen hatten längst ihre Schwächen offenbart: LEDs fielen nacheinander aus, und jede Reparatur brachte nur neue Probleme mit sich.

Mit der Zeit hatten sich immer mehr provisorische Verdrahtungen angesammelt – hier ein Kabel nachgezogen, dort ein Schalter umgangen, irgendwo schnell etwas dazugebaut. Was als funktionierende Lösung startete, war inzwischen zu einem wirren Kabelsalat geworden. Unordentlich, anfällig und weit entfernt von der Stabilität, die wir uns für unser Cockpit wünschten.

Es war klar: So konnte es nicht weitergehen – ein kompletter Neubau war unausweichlich.

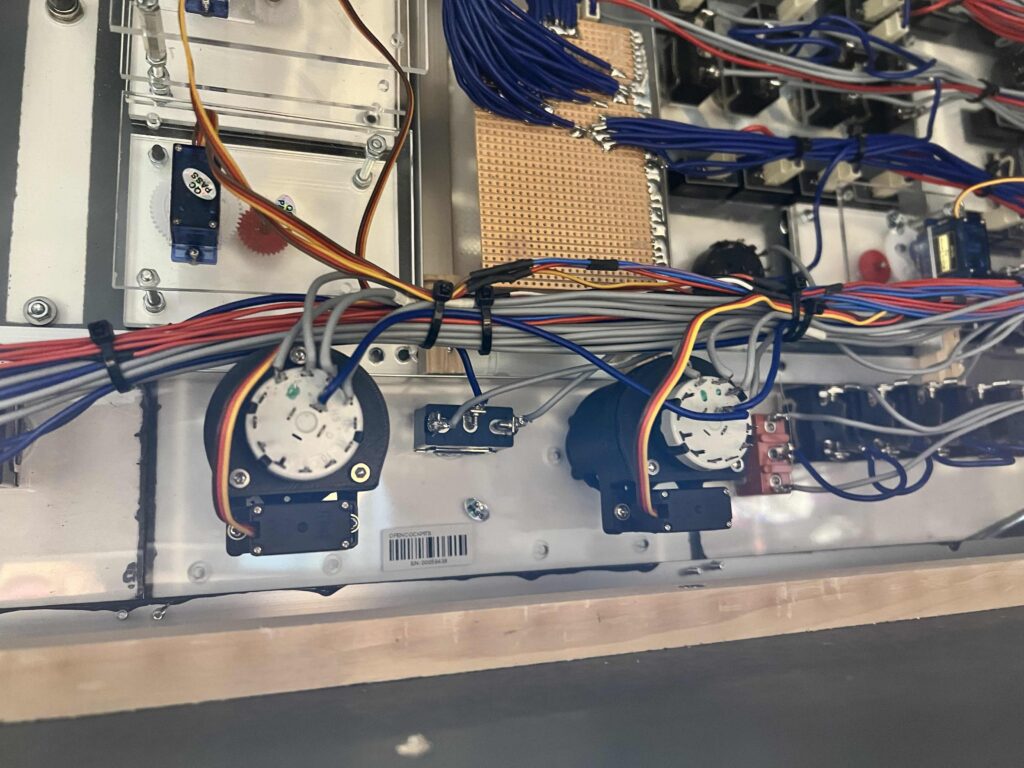

Der radikale Schnitt

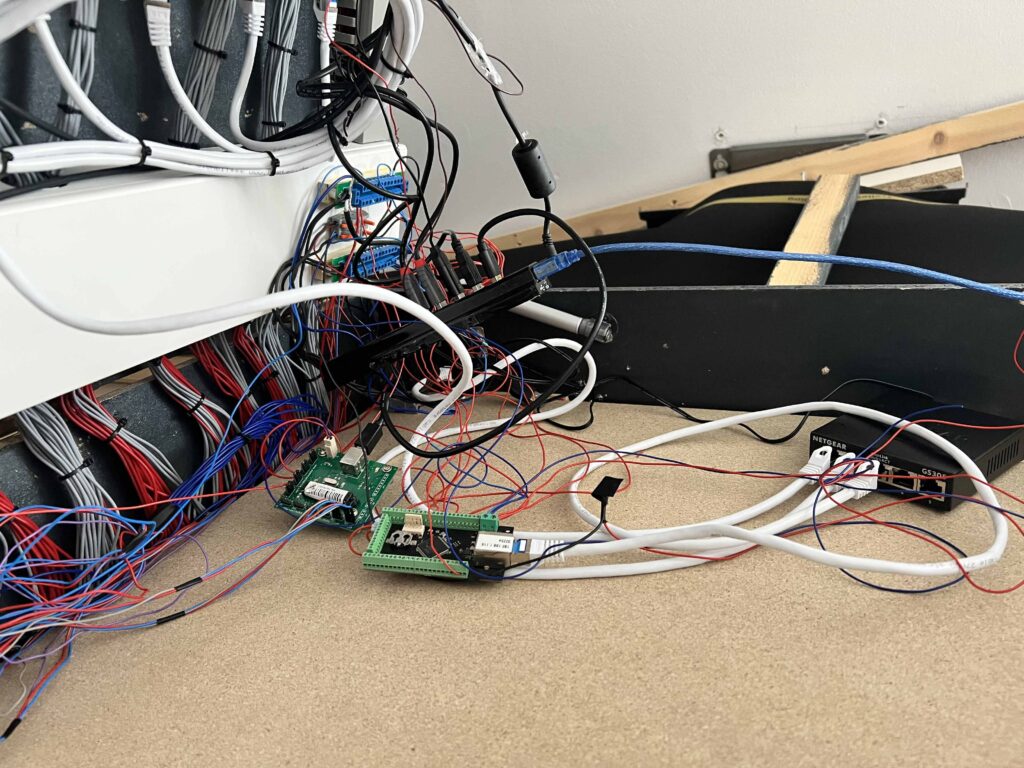

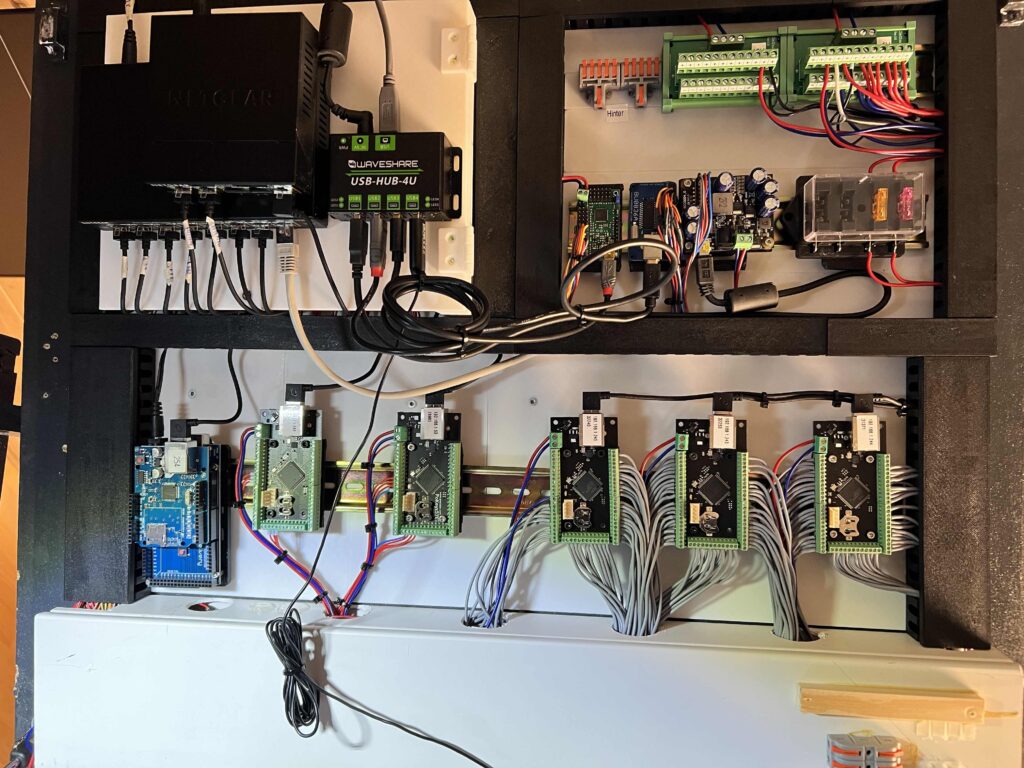

Bevor wir neu beginnen konnten, blieb uns nur ein einziger Weg: Alles musste raus.

Die gesamte Elektronik, alle Controller, jedes Kabel – Stück für Stück wurde das Overhead Panel zerlegt. Jede provisorische Verdrahtung, jede alte Lösung, die uns in den letzten Monaten begleitet hatte, musste weichen.

Es war, als würden wir das Panel bis auf die Knochen freilegen. Ein kompletter Reset, um Platz für eine saubere, durchdachte Lösung zu schaffen.

Der Neubeginn

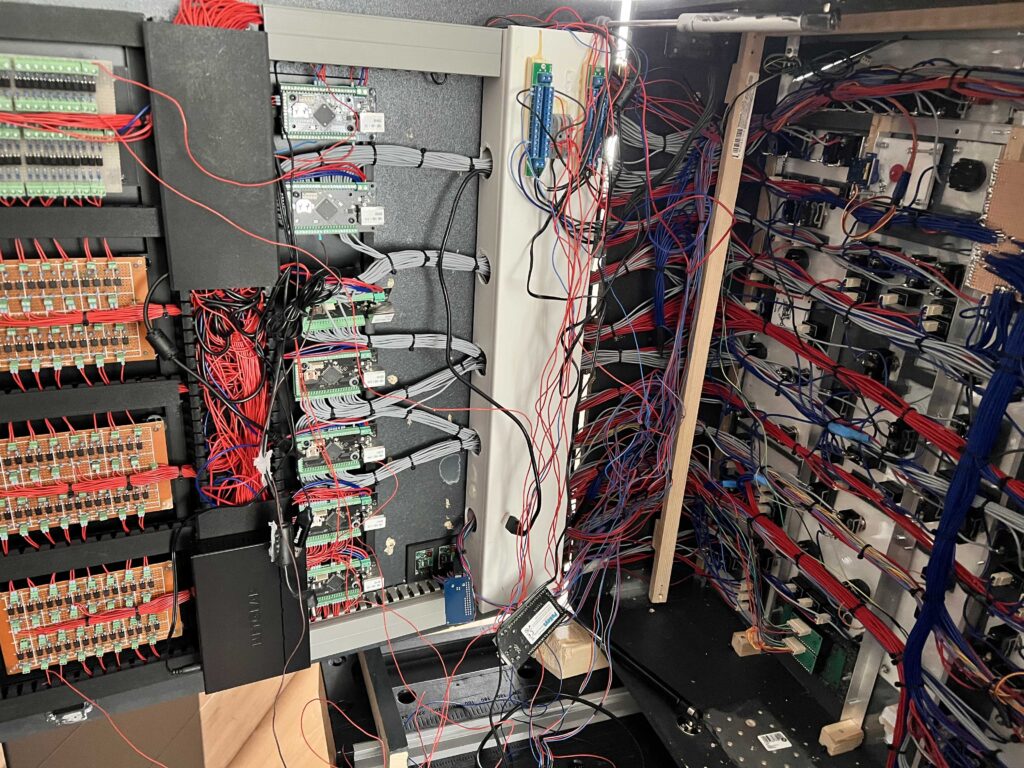

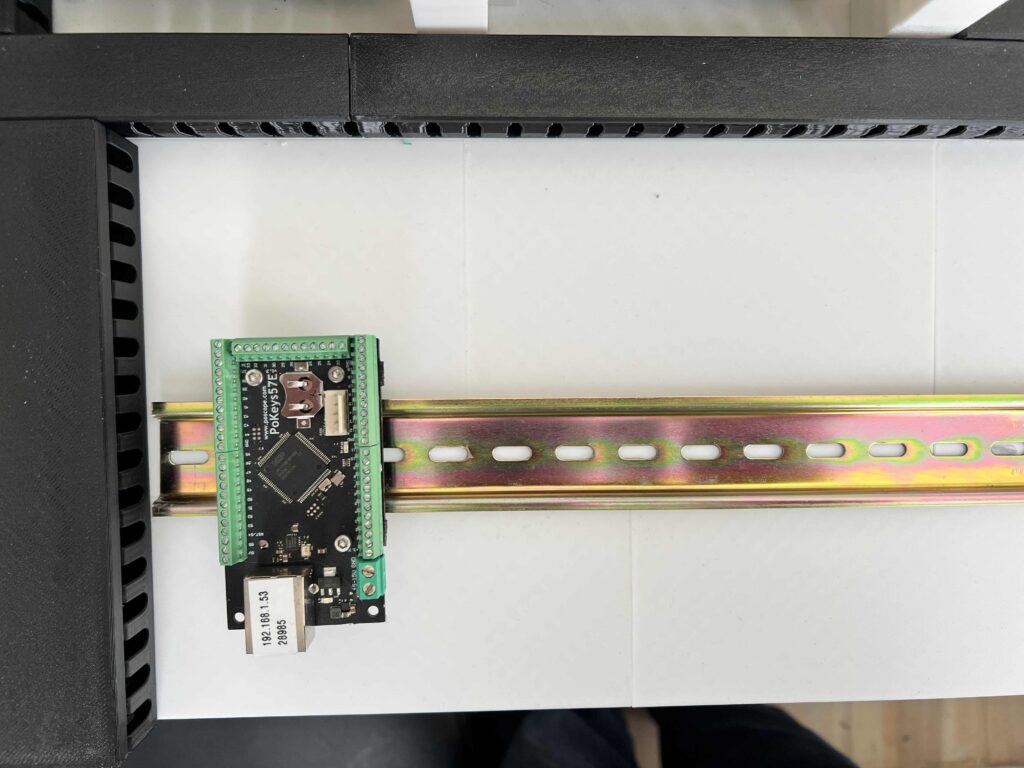

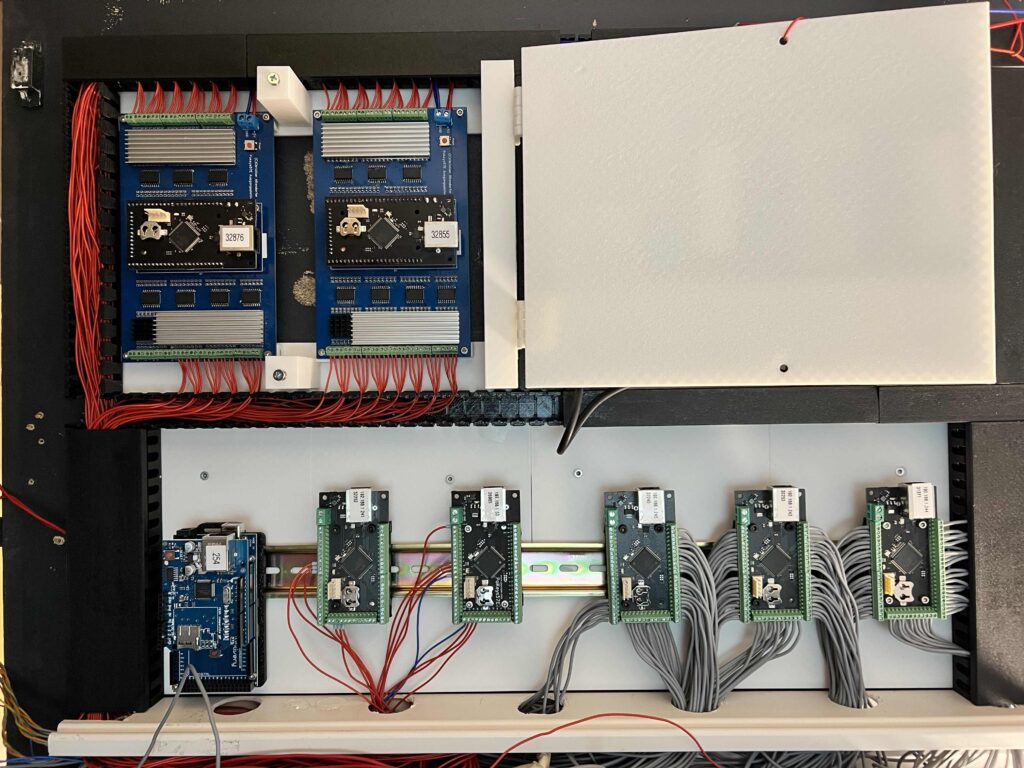

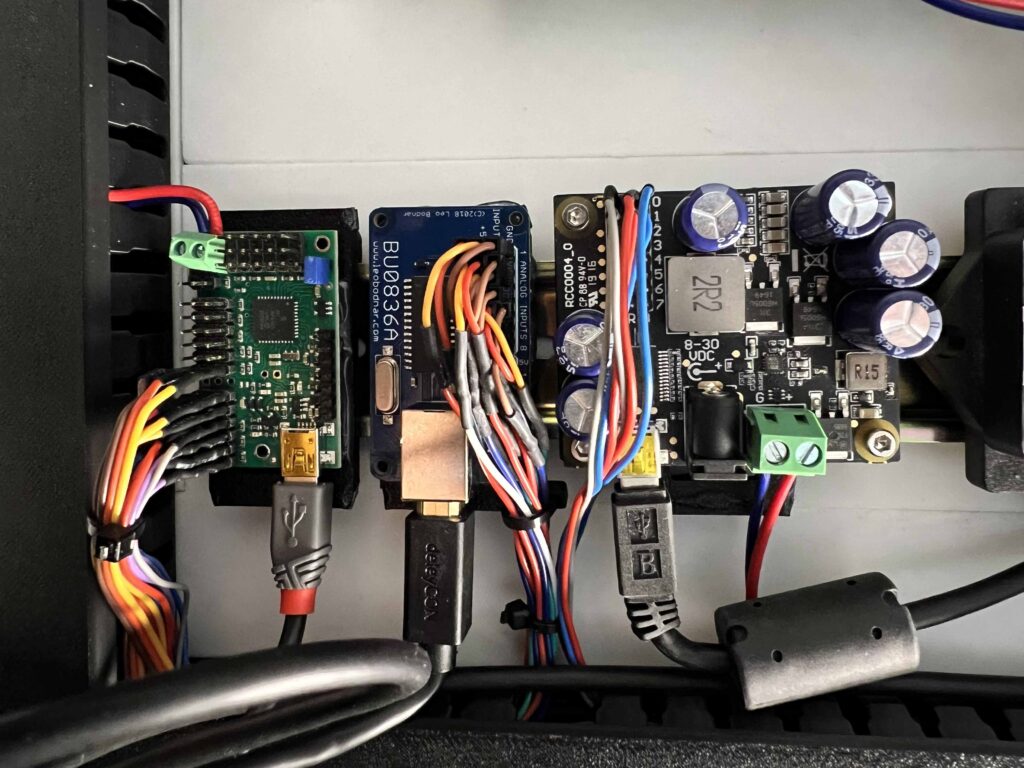

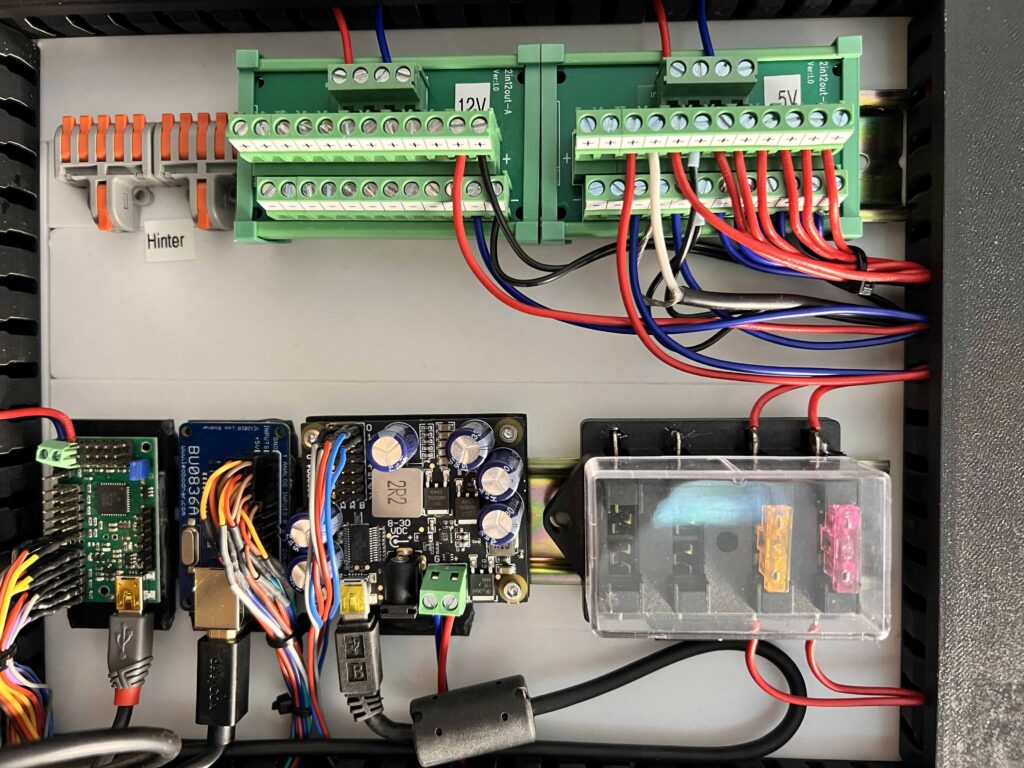

Nach dem kompletten Rückbau konnte endlich der Neustart erfolgen. Zuerst wurde der neue, passgenaue Rahmen eingesetzt – ausgestattet mit Halterungen und Kabelkanälen, die wir eigens dafür konstruiert und im 3D-Drucker hergestellt hatten. Darin fanden die überarbeiteten Controller ihren Platz, sicher befestigt und bestens zugänglich.

Erst dann begann die eigentliche Feinarbeit: die neue Verkabelung. Kabel für Kabel wurde sauber verlegt, gebündelt und angeschlossen – ein deutlicher Unterschied zum vorherigen Provisorium. Alles hatte nun seine Ordnung, alles folgte einem klaren Plan.

Besonders eindrucksvoll zeigte sich das Ergebnis beim eingebauten Zustand der neuen Engine Switches: sauber integriert, funktional und optisch ein Highlight des Panels. Zum ersten Mal hatten wir das Gefühl, dass unser Overhead Panel nicht nur funktionierte, sondern auch professionell aufgebaut war.

Das Ergebnis

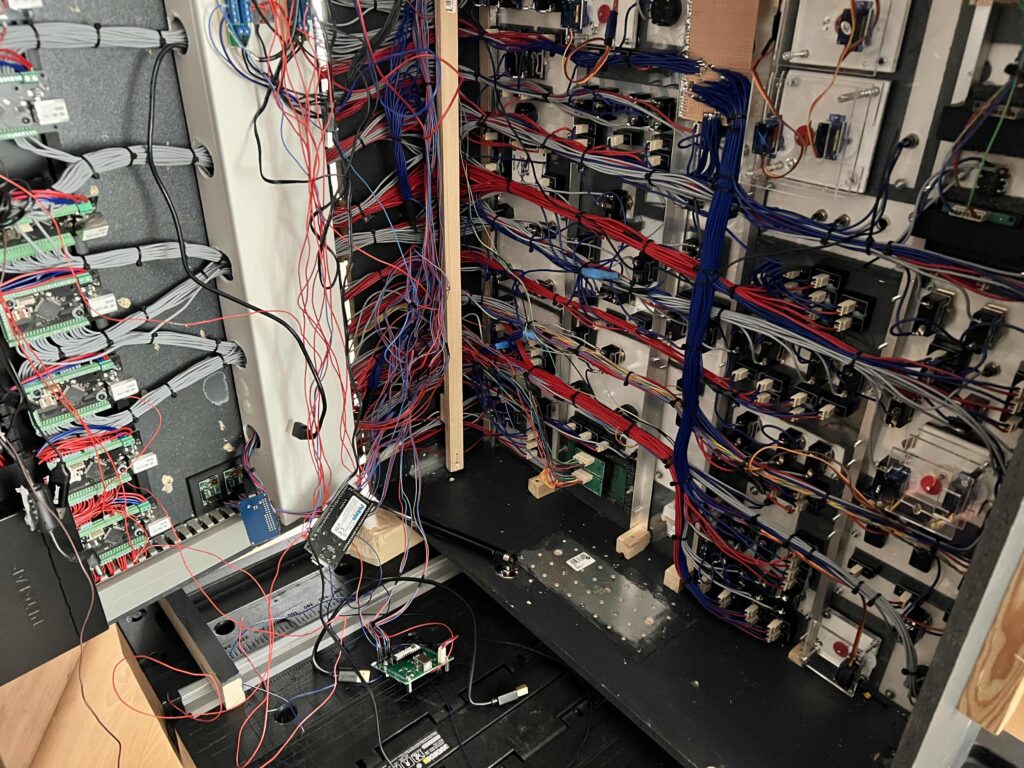

Nach unzähligen Stunden sorgfältiger Arbeit, vielen kleinen Handgriffen, aber auch einigen schmerzhaften Rückschlägen, kam endlich der Moment der Belohnung: Das Overhead Panel funktionierte wieder – und diesmal so zuverlässig wie nie zuvor.

Alle Schalter, LEDs und Systeme arbeiteten sauber zusammen. Aus einem unordentlichen Provisorium war ein durchdachtes, stabiles und professionell wirkendes Panel geworden, das nun fester Bestandteil unseres Cockpits ist.

Die Mühen, die Fehlersuche und selbst die ärgerlichen Defekte waren in diesem Moment vergessen. Am Ende blieb die Gewissheit: Jeder Neubau, jede Korrektur und jede investierte Stunde hat sich gelohnt – und das Overhead Panel ist jetzt genau das, was es immer sein sollte: ein Herzstück unseres Boeing 737 Simulators.