3D-gedruckter Engine Start Switch für das Overheadpanel

Eines der wichtigsten Bedienelemente im Overheadpanel einer Boeing 737 sind die Engine Start Switches. Sie werden beim Startvorgang genutzt, um die Triebwerke in die richtige Startposition zu bringen. Im Original – und nun auch in unserem Simulator – setzen sich diese Schalter nach erfolgreichem Start automatisch in ihre Ausgangsposition zurück. Genau dieses Verhalten wollte ich in unserem Simulator nachbilden – und das war der Beginn meines Projekts: ein 3D-gedruckter Engine Start Switch mit automatischer Rückstellung.

Vom 3D-Modell zum Bauteil

Der erste Schritt bestand darin, die passenden STL-Dateien von einer spezialisierten Plattform für Simulatorbauteile herunterzuladen. Diese Dateien enthalten die exakten Maße und Formen des Schalters, sodass er nicht nur optisch möglichst nah am Original ist, sondern auch mechanisch so funktioniert, wie man es erwartet.

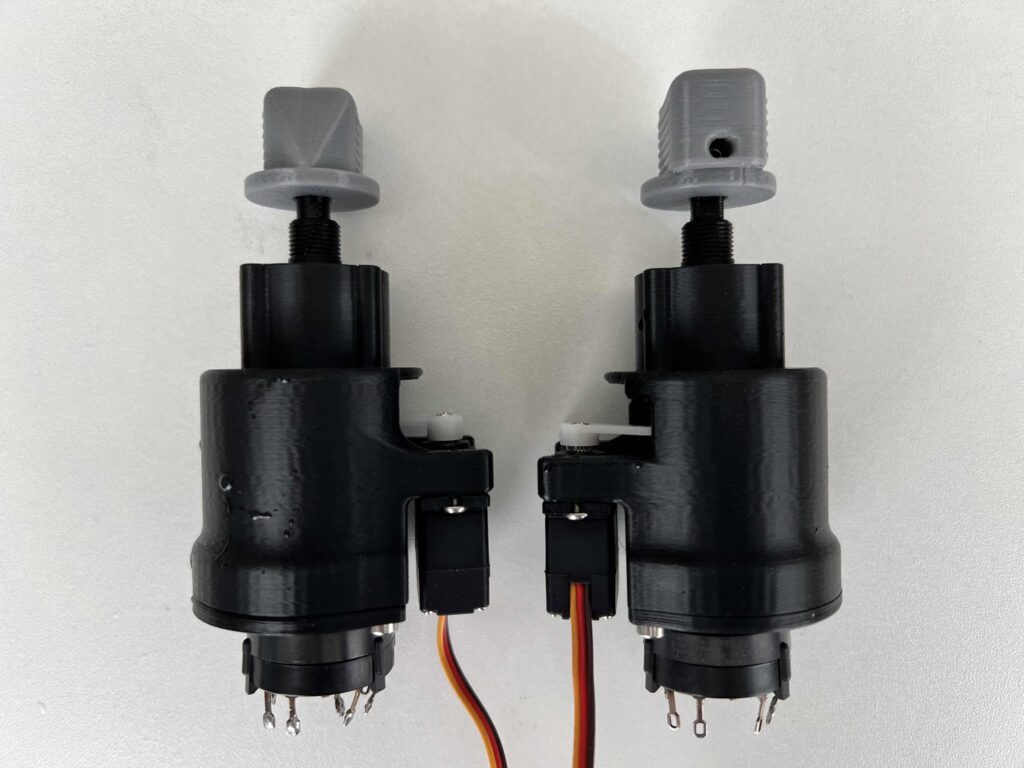

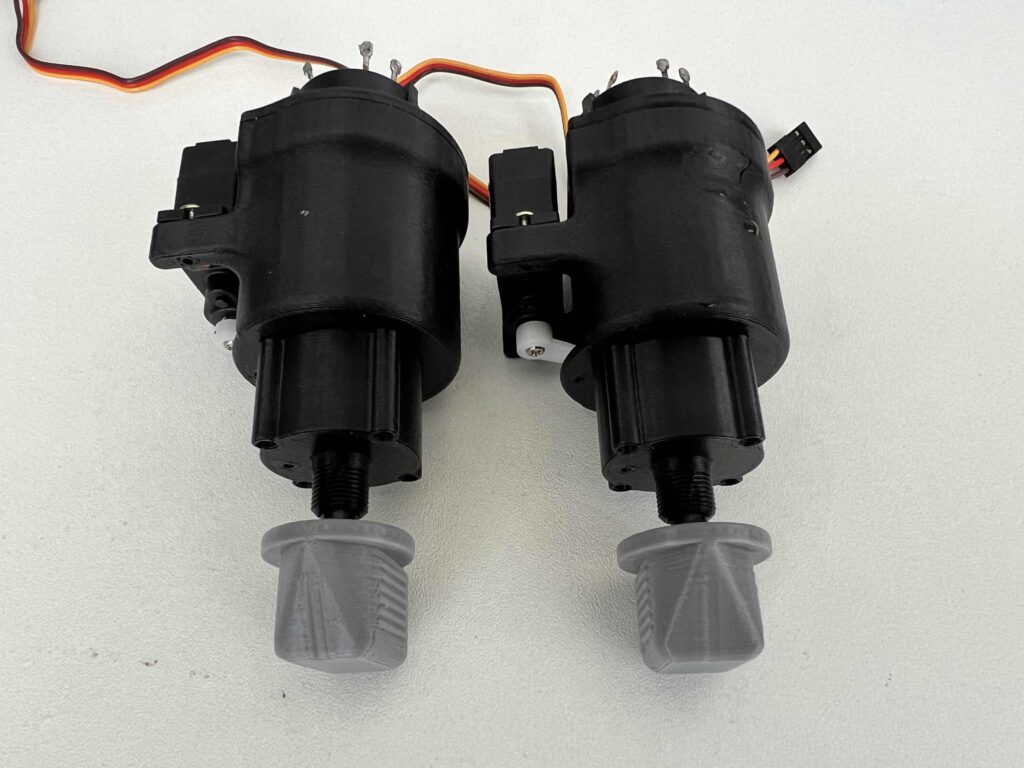

Mit meinem 3D-Drucker habe ich die Teile Schicht für Schicht aufgebaut. Dabei entstanden mehrere Bauelemente, die später zusammengefügt wurden: der Grundkörper, die Halterung für den eigentlichen Schalter, die Führung für die Feder, die Abdeckung und der Knob, der später im Overheadpanel sichtbar ist.

Mechanik und Komponenten

Damit der Schalter nicht nur gut aussieht, sondern auch funktioniert, waren neben den 3D-gedruckten Teilen weitere Komponenten notwendig:

Feder: sorgt für die Rückstellkraft und simuliert den Widerstand beim Betätigen.

Schalter (Rotation-Switch): übernimmt die eigentliche Bedienung – also die elektrische Schaltfunktion.

Servo: bewegt den Schalterarm und sorgt für die automatische Rückstellung.

Controller: stellt die Verbindung zwischen Servo, Schalter und der Software her.

Die Bauteile wurden sorgfältig zusammengesetzt, sodass der Schalter beim Drücken zunächst wie im echten Cockpit spürbar einrastet.

Elektronik und Ansteuerung

Das Herzstück ist das Servo, das über einen Phidget-Controller mit dem PC verbunden wird. Die Software ProSim737 übernimmt hier die Logik:

Der Schalter muss zuerst gedrückt und dann in die Startposition geschaltet werden.

Sobald die Engine die definierten Werte erreicht (z. B. N2-Drehzahl im Leerlauf stabilisiert), gibt ProSim737 ein Signal an den Controller.

Der Controller steuert das Servo an, das den Schalterarm automatisch bewegt und in die ursprüngliche Position zurücksetzt.

Damit ist das Verhalten identisch zum realen Cockpit: Der Pilot muss den Startvorgang initiieren – den Rest übernimmt das Flugzeug selbst.

Besonderheiten im Betrieb

Dieses kleine Bauteil macht einen großen Unterschied im Simulationsalltag. Statt den Schalter manuell wieder zurückzusetzen, übernimmt das Servo die Arbeit – genau wie im echten Flugzeug. Das sorgt nicht nur für Realismus, sondern auch für das „Cockpit-Feeling“, das wir uns von Anfang an gewünscht haben.

Die Kombination aus 3D-Druck, mechanischen Komponenten und Softwareintegration zeigt, wie vielfältig der Bau eines Homecockpits ist. Es reicht nicht, nur Schalter zu verbauen – entscheidend ist, dass sie sich auch so verhalten wie im Original.

Fazit

Der 3D-gedruckte Engine Start Switch ist ein weiteres Beispiel dafür, wie Technik, Handwerk und Fliegerei in unserem Simulatorprojekt zusammenkommen. Er verbindet präzise Mechanik mit moderner Elektronik und schafft ein authentisches Erlebnis beim Triebwerksstart.

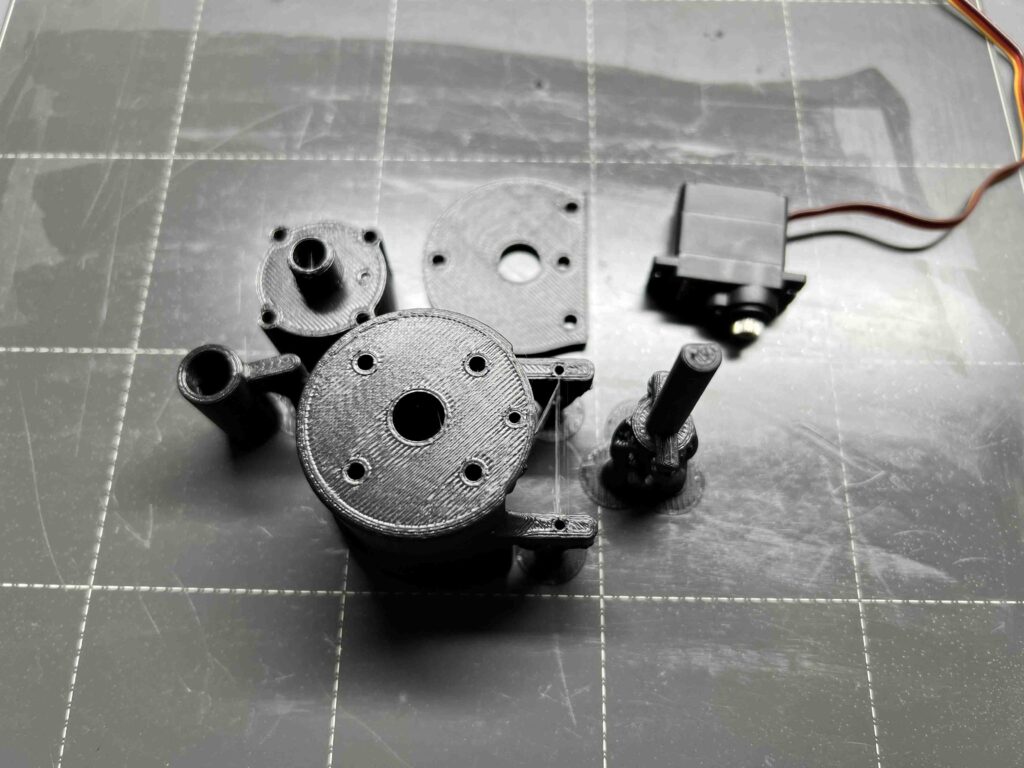

Das sind alle benötigten Teile für den Engine Start Switch.

Oben links befindet sich der Rotary-Schalter, unten links die M3-Schrauben, und die übrigen Teile sind die Gehäusekomponenten, die mit einem 3D-Drucker gefertigt wurden.