Die Steuerung einer Boeing 737 ist ohne das typische Yoke kaum vorstellbar. Für uns war schnell klar: Wenn wir ein realistisches Cockpit bauen wollen, brauchen wir auch ein maßstabsgetreues Steuerhorn. Statt auf fertige Lösungen zurückzugreifen, entschieden wir uns für eine Eigenkonstruktion – mit dem 3D-Drucker.

Die STL-Datei für das Modell haben wir auf einer spezialisierten Website gekauft. Diese Plattform ist sehr strukturiert aufgebaut und bietet nicht nur das Yoke, sondern auch zahlreiche weitere Bauteile für den Nachbau einer Boeing 737. Besonders hilfreich: eine detaillierte Stückliste, die alle benötigten Komponenten übersichtlich auflistet.

Nicht alle Teile waren leicht zu besorgen. Das maßstabsgetreue Rohr mussten wir aus Deutschland beziehen, die Dämpfer sogar aus den USA. Den Großteil der restlichen Materialien fanden wir jedoch problemlos im Baumarkt oder online. Für den Druck selbst verwendeten wir PTG Filament in Schwarz – robust genug, um auch längeren Belastungen standzuhalten.

Bei der Achsensteuerung entschieden wir uns bewusst gegen herkömmliche Potentiometer. Stattdessen setzen wir auf Hall-Sensoren, die verschleißfreier und deutlich präziser arbeiten. Pro Yoke werden zwei Stück benötigt. Bestellt haben wir sie bequem online.

Ein kniffliger Punkt war die Beschaffung der Rotary-Dämpfer. Diese Bauteile mussten wir direkt aus den USA importieren. Auch hier gilt: Pro Yoke werden zwei Stück benötigt. Ohne sie wäre das Steuergefühl bei weitem nicht so authentisch.

Nachdem die Druckdateien vorbereitet waren, haben wir das Steuerhorn in mehreren Teilen ausgedruckt. Die Einzelteile wurden sorgfältig zusammengeklebt und anschließend mit Schleifpapier bearbeitet, um eine glatte Oberfläche zu erhalten.

Nachdem die Druckdateien vorbereitet waren, haben wir das Steuerhorn in mehreren Teilen ausgedruckt. Die Einzelteile wurden sorgfältig zusammengeklebt und anschließend mit Schleifpapier bearbeitet, um eine glatte Oberfläche zu erhalten.

Yoke mit aufgesetzdem Frontdeckel

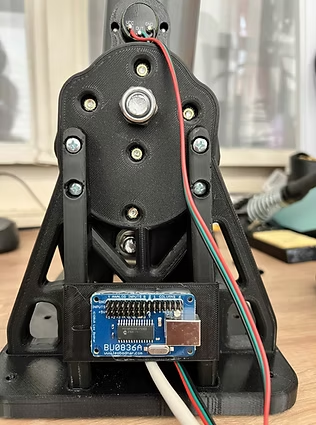

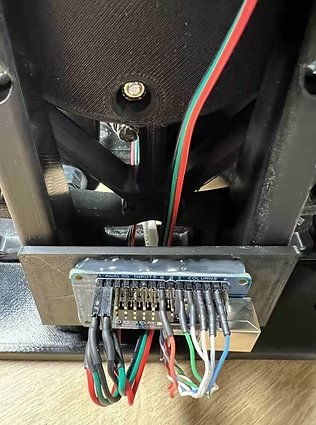

Hier sieht man die Rückseite vom Yoke.

Hier sieht man die Rückseite vom Yoke.

Ein besonderes Detail sind die Schalter für die Trimmung, die ins Steuerhorn eingebaut wurden. Auch der kleine Funk-Schalter auf der Rückseite durfte nicht fehlen. Schließlich kam noch der Taster für die Deaktivierung des Autopiloten hinzu.

Einbau der Schalter für die Trimmung

Bevor das Schaltergehäuse endgültig verklebt werden konnte, mussten sämtliche Kabel verlegt und mit den Schaltern verlötet werden. Alle Kabel verlaufen sauber gebündelt durch die Mitte des Yokes. Selbst im seitlichen Fach ist die saubere Verdrahtung gut erkennbar.

Im seitlichen Fach kann man die Verdrahtung der Schalter erkennen.

Nach dem Lackieren präsentierte sich das Yoke in seiner vollen Pracht. Zugegeben: Beim Schleifen und Spachteln wäre noch mehr Feinarbeit möglich gewesen – doch der Fokus lag ganz klar auf der Funktionalität.

Es wurden nun die restlichen Teile und Baugruppen zusammen gesetzt.

Zur Steuerung der Achsen wird ein Hall-Geber eingesetzt, der im Vergleich zu herkömmlichen Potentiometern eine höhere Genauigkeit bietet und weniger anfällig für Verschleiß ist.

Abschließend wurden die restlichen Teile und Baugruppen zusammengesetzt.

Zur Achsensteuerung kommt der bereits erwähnte Hall-Sensor zum Einsatz – präzise, langlebig und bestens geeignet für den Dauereinsatz.

Für die Schalter haben wir eine Interface-Karte von Leo Bodnar verwendet. Diese ist vollständig kompatibel mit ProSim737 und lässt sich mühelos in den Flugsimulator integrieren. An dieser Karte wurden alle benötigten Schalter angeschlossen.